5 consejos prácticos para optimizar el diseño de moldes de fundición a presión

El éxito de la fundición a presión depende del diseño del molde, que influye directamente en la calidad del producto y la eficacia de la producción. En el caso de piezas de consumo, como los cuerpos de las válvulas de mariposa de los automóviles, un molde mal diseñado puede provocar tasas de desecho de hasta 48%. ¿Cómo puede la tecnología optimizar este proceso? A partir de un caso de análisis de flujo de moldes, este artículo comparte cinco consejos prácticos para mejorar el diseño de moldes, reducir los defectos y garantizar la coherencia en sus proyectos de fundición a presión.

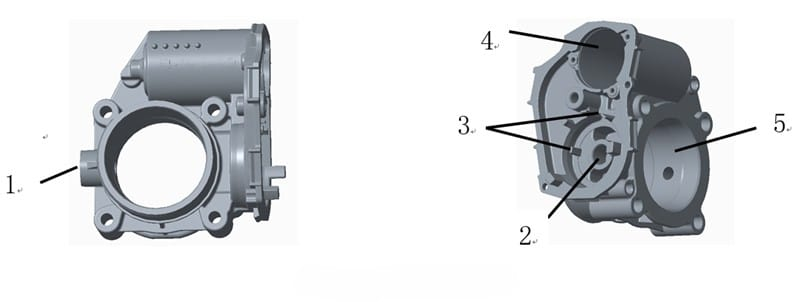

Caso práctico: Desafíos del molde en el cuerpo de la válvula de mariposa

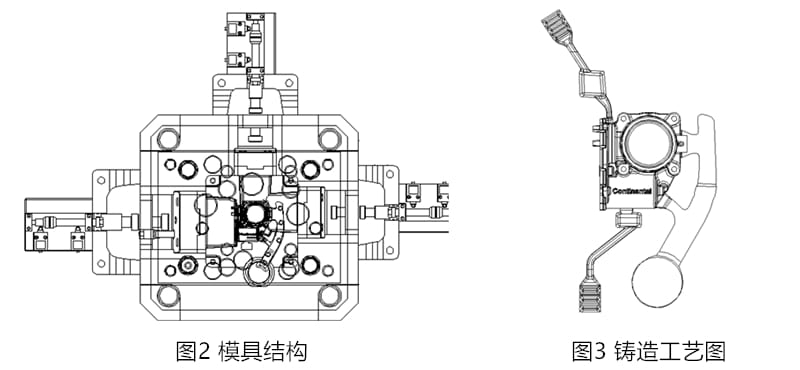

El cuerpo de la válvula de mariposa B15B, con espesores de pared desiguales (1,7-5 mm) y características de cavidad profunda (pasadores de 1,3 mm × 9 mm), utiliza un molde de 1 cavidad con tres correderas hidráulicas de extracción del núcleo. A pesar de ello, la producción se enfrentó a problemas de subfusión y porosidad, lo que dio lugar a una tasa de desechos de 48,52%.

Alt: Esquema de un molde de fundición a presión de 1 cavidad con tres correderas hidráulicas de extracción del núcleo para el cuerpo de la válvula de mariposa B15B.

El análisis del flujo de moldes nos ayudó a identificar soluciones, dando lugar a estos cinco consejos:

5 consejos prácticos de optimización

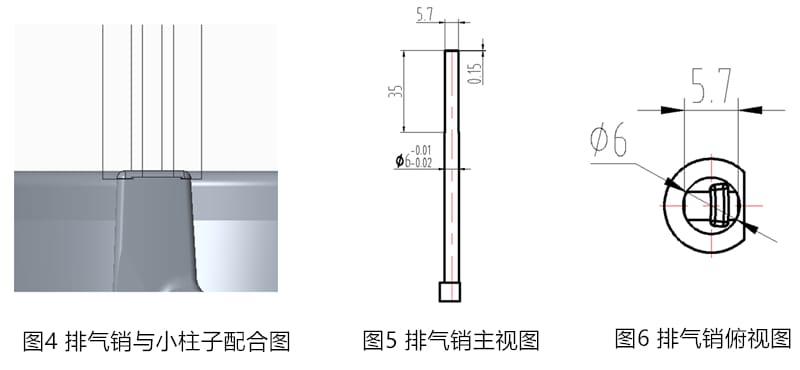

Añadir ventilación para cavidades profundas

La deformación insuficiente en los pasadores límite se debía al gas atrapado en cavidades profundas. La adición de un pasador de ventilación (6 mm de diámetro, aplanado 0,15-0,2 mm) cerca del pasador mejoró el llenado, ideal para cualquier pieza de cavidad profunda.

Alt: Diagrama que muestra un perno de ventilación instalado cerca de los pernos de límite para evitar la subfusión en los moldes de fundición a presión.Mejorar los sistemas de desbordamiento

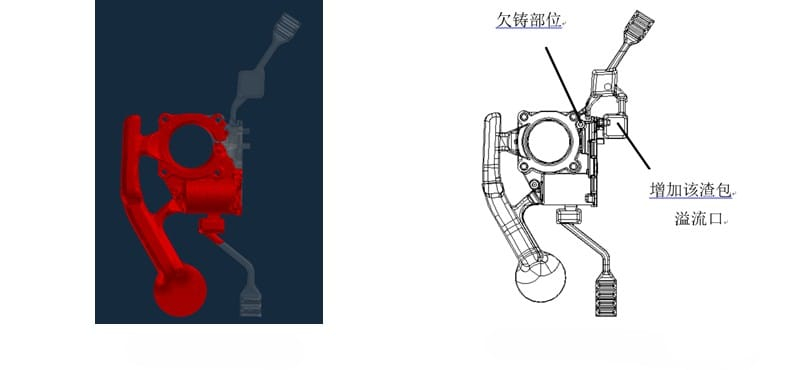

En el extremo de llenado se produjo un hundimiento periférico debido a la falta de respiraderos. La adición de un sifón de escoria y un respiradero de rebose expulsó el material frío y los gases, garantizando un moldeo completo.

Alt: Disposición de un sifón de escoria y un respiradero de rebose en un molde de fundición a presión para eliminar los defectos periféricos de colada.Refrigeración del núcleo

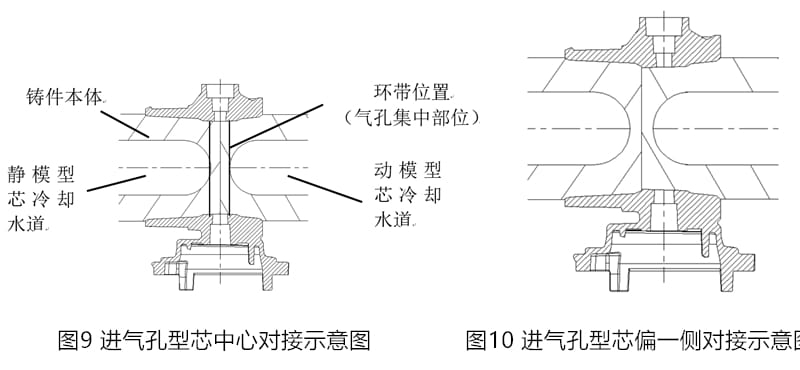

La porosidad del anillo de entrada de aire se debía a la acumulación de calor en las juntas del núcleo. Al extender el canal de agua del núcleo móvil a la zona del anillo se creaba una capa fría que reducía la porosidad.

Alt: Sección transversal de un molde de fundición a presión que muestra un canal de refrigeración ampliado en el núcleo móvil para minimizar la porosidad.Ajustar el ángulo de la puerta interior

La inclinación de 27° de la compuerta interior causaba problemas de flujo. Elevarla a 35° (dentro de la norma 30°-45°) suavizó el flujo de aleación y redujo la porosidad de la compuerta.

Alt: Ilustración de una inclinación optimizada de la compuerta interior de 35° en un molde de fundición a presión para mejorar el flujo de la aleación fundida.Aprovechar el análisis del flujo de moldes

Todas las mejoras se basaron en simulaciones de flujo de moldes, que pusieron de relieve las trampas de gas, los huecos de refrigeración y las trayectorias de flujo, ofreciendo una precisión basada en datos.

Aplicaciones

Estos consejos van más allá de las válvulas de mariposa y se extienden a los moldes de fundición a presión para electrodomésticos, soportes electrónicos y mucho más. El molde optimizado redujo las tasas de desechos por debajo de 10%, lo que demuestra su versatilidad.

Conclusión

El diseño del molde es la columna vertebral del éxito de la fundición a presión, y el análisis del flujo del molde junto con ajustes inteligentes es el atajo para reducir los defectos. Desde la ventilación hasta la refrigeración, estos cinco consejos dan resultados. ¿Necesita mejorar la calidad de su fundición a presión o reducir los costes de producción? Ofrecemos servicios expertos de análisis de flujo de moldes y fundición a presión: póngase en contacto con nosotros para obtener más información.