Resolución de los problemas de porosidad en filtros de aleación de aluminio fundido a presión mediante análisis CAE

Resumen

A medida que la fundición a presión de aleaciones de aluminio tiende hacia la ligereza y la funcionalidad integrada, los diseños de piezas cada vez más complejos amplifican los retos del proceso de fundición a presión. El grosor desigual de las paredes suele provocar porosidad y defectos de contracción. En este estudio se examina un filtro de comunicaciones como caso práctico, empleando la simulación CAE para señalar las causas fundamentales de la porosidad y proponer una estrategia de optimización eficaz. El resultado mejora significativamente la calidad de la pieza y ofrece ideas prácticas para abordar los defectos en componentes de fundición a presión similares y perfeccionar los diseños de los sistemas de inyección y ventilación del molde.

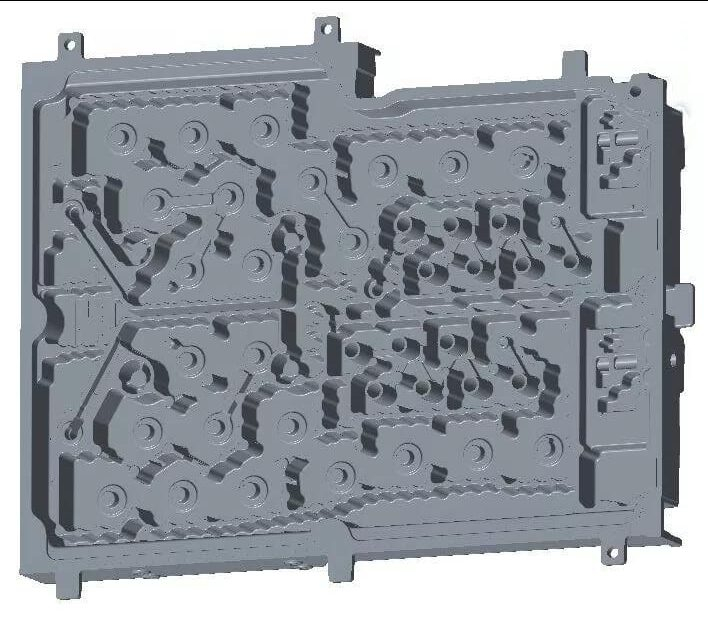

Visión general del reparto

El filtro, un componente crítico en los equipos de comunicación, está fabricado en aleación de aluminio DC01 con un peso de fundición de 3 kg. Mide 414 mm × 333 mm × 38 mm y el grosor de sus paredes oscila entre 2 mm (mínimo) y 4 mm (máximo), con una media de 3 mm. Su intrincado laberinto interno de nervaduras la clasifica como pieza de fundición a presión de alta dificultad. Utilizado en estaciones base de comunicaciones móviles, el filtro exige una alta densidad interna y calidad superficial para la galvanoplastia. La porosidad puede provocar burbujas en la superficie durante el horneado, por lo que la reducción de gases durante el llenado es un aspecto clave del diseño del proceso.

Descripción y análisis de defectos

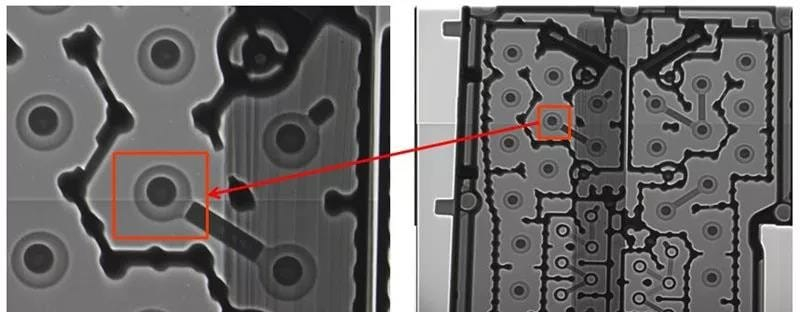

Durante la producción de prueba, se observó una porosidad irregular alrededor del pilar izquierdo de la cola del filtro, con diámetros que oscilaban entre 0,5 mm y 3 mm, que aparecían como huecos lisos, redondos u ovalados. La inspección con rayos X reveló porosidad agrupada cerca del pilar, lo que provocó una tasa de desechos de 27,8%.

El análisis estructural determinó que el diseño de la zona A era el culpable: provocaba que el aluminio fundido se enrollara durante el llenado, atrapando gas y formando poros. En cambio, la suave conectividad de la zona B no presentaba estos problemas. Las condiciones del proceso in situ (presión, velocidad) eran óptimas, lo que descartaba errores operativos y apuntaba al diseño del molde como causa principal.

Simulación y optimización CAE

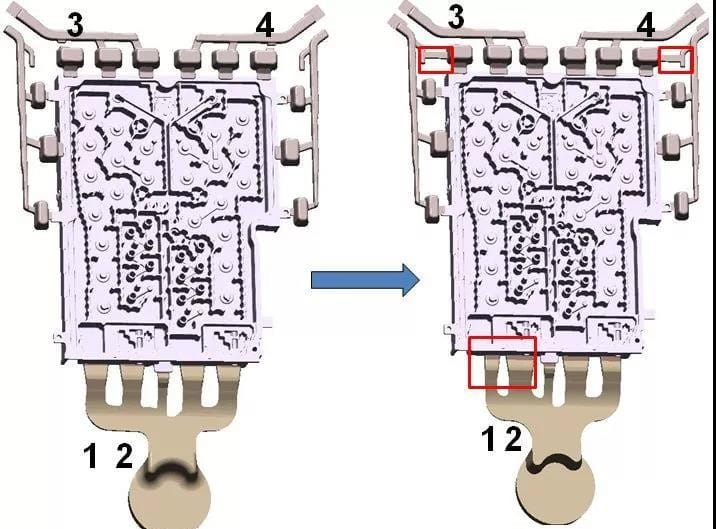

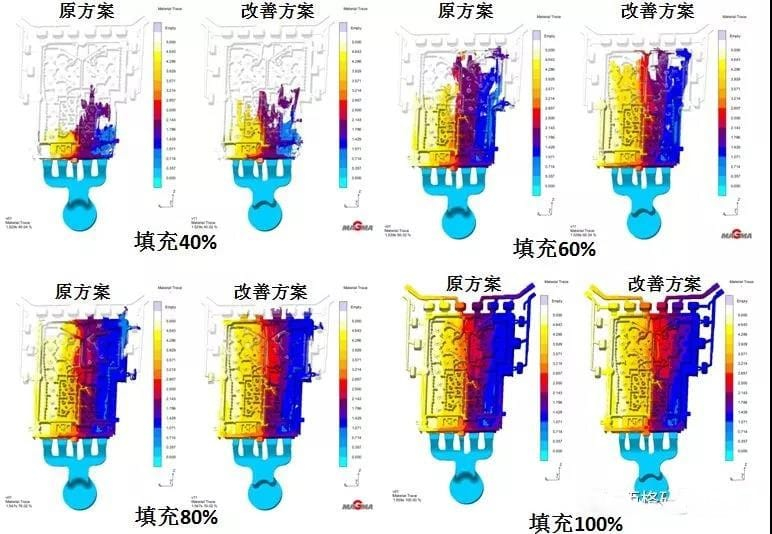

Utilizando el software MAGMA, las simulaciones de fundición a presión sacaron a la luz el origen del defecto: La compuerta 1 se llenaba demasiado rápido, sellando prematuramente el colector de escoria, mientras que la compuerta 2 se llenaba demasiado despacio, creando un desequilibrio que atrapaba gas en la esquina superior izquierda.

El plan de optimización incluía:

- Ajustes de la puerta: Reduzca a la mitad la compuerta 1 para ralentizar el llenado; ensanche la compuerta 2 5 mm hacia la izquierda para acelerar el flujo, equilibrando el llenado de izquierda a derecha.

- Mejora de la ventilación: Añadir canales de escape a las trampas de escoria 3 y 4 para mejorar el escape de gases.

Las simulaciones posteriores a la optimización confirmaron un notable aumento de la velocidad de llenado del lado izquierdo, logrando un flujo equilibrado y eliminando el gas atrapado en la esquina superior izquierda.

Alt: Captura de pantalla de simulación MAGMA que muestra el equilibrio de llenado optimizado y la ventilación mejorada en un filtro de aleación de aluminio fundido a presión.

Validación de mejoras

La producción de prueba posterior a la optimización dio excelentes resultados. Las inspecciones con rayos X mostraron que no había porosidad en el lugar del defecto, lo que redujo la tasa de desechos a 0%. La producción en serie, las pruebas de muestras y los comentarios de los clientes confirmaron el cumplimiento de las normas técnicas, lo que permitió la validación del proyecto y la producción a gran escala. Las pruebas de galvanoplastia confirmaron además la ausencia de burbujas en la superficie, lo que satisface las estrictas exigencias de los equipos de comunicación.

Alt: Imagen de rayos X de un filtro de fundición optimizado, que muestra una pieza de aleación de aluminio de alta calidad y sin defectos.

Conclusión

Aprovechando la simulación CAE de MAGMA, este estudio descubrió las causas de la porosidad en un filtro de aleación de aluminio e implementó optimizaciones específicas para eliminar los defectos. Al reducir la tasa de desechos de 27,8% a 0%, el enfoque no sólo mejoró la calidad, sino que también redujo los costes de ajuste del molde y acortó los plazos de desarrollo, lo que supuso importantes beneficios económicos. Shenzhen Yuge utiliza herramientas CAE avanzadas para ofrecer soluciones eficaces de fundición a presión. Sin embargo, la porosidad en la fundición a presión de aleaciones de aluminio se debe a múltiples factores, lo que requiere un enfoque holístico en la producción en el mundo real, integrando el diseño del molde, las propiedades del material y los parámetros del proceso para una mejora continua.