Diseño optimizado del molde de fundición a presión para el bloque de cilindros inferior de aleación de aluminio en motores de automoción

Principios: El papel fundamental de los moldes de fundición a presión de alto rendimiento

El bloque de cilindros inferior, un componente vital del motor, influye directamente en el rendimiento y el aligeramiento del vehículo. Las aleaciones de aluminio, con su baja densidad, alta resistencia y excelente moldeabilidad, son ideales para esta aplicación. Sin embargo, la compleja estructura del bloque de cilindros inferior, con paredes de grosor variable, insertos de fundición integrados y estrictos requisitos de paso de aceite, exige un diseño de molde avanzado. La optimización debe tener en cuenta el flujo deficiente de la masa fundida, los defectos internos (por ejemplo, porosidad, contracción) y la durabilidad del núcleo para garantizar la calidad de las piezas y la eficacia de la producción.

Problema: Desafíos técnicos en la fundición a presión de bloques de cilindros inferiores

Un nuevo bloque de cilindros inferior (390 mm × 350 mm × 170 mm, espesor medio de pared de 7 mm, peso de 6,05 kg, aleación A380) integra cinco insertos de fundición y conductos de aceite de alta precisión, lo que plantea importantes retos de fundición:

- Espesor de pared desigual y problemas de flujo: El grosor de las paredes oscila entre 2 mm (zonas finas) y 22 mm (zonas gruesas), lo que provoca temperaturas de molde desiguales y dificulta el flujo y la alimentación de la masa fundida.

- Insertar riesgo de separación: Cinco insertos de hierro fundido (peso total 7,41 kg) deben adherirse perfectamente al aluminio, pero las diferencias de temperatura y la desalineación suponen un riesgo de desprendimiento.

- Defectos internos: La superficie de montaje del filtro y los conductos de aceite requieren índices de fuga inferiores a 2 mL/min a 0,29 MPa, aunque en las secciones gruesas se producen atrapamientos de gas y contracciones.

- Daños en el núcleo: El núcleo para el paso de aceite II, que se enfrenta al impacto de la masa fundida a alta velocidad, es propenso a fracturarse o quemarse, lo que reduce la vida útil del molde.

Los diseños de moldes convencionales tienen dificultades para satisfacer estas demandas, lo que exige mejoras específicas.

Enfoque: Soluciones optimizadas de diseño de moldes

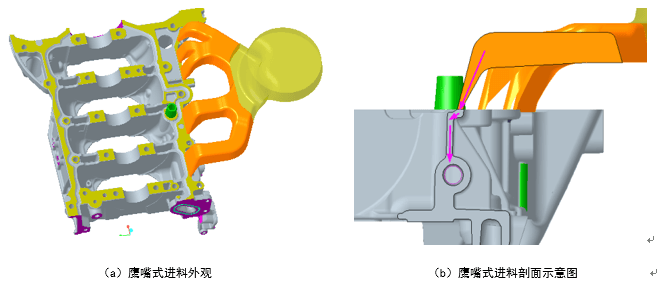

1. Mejoras del sistema de compuertas

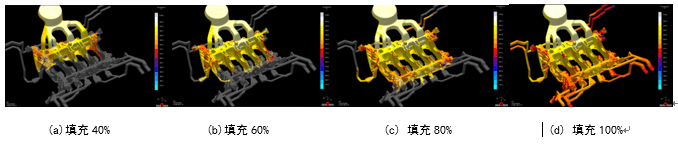

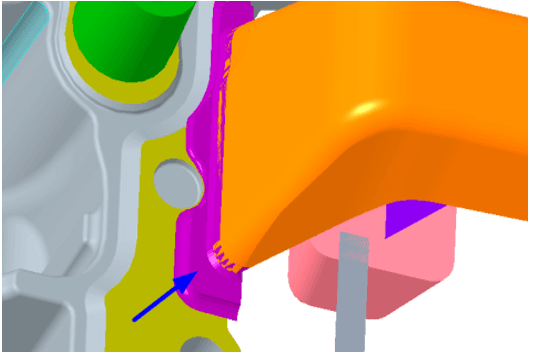

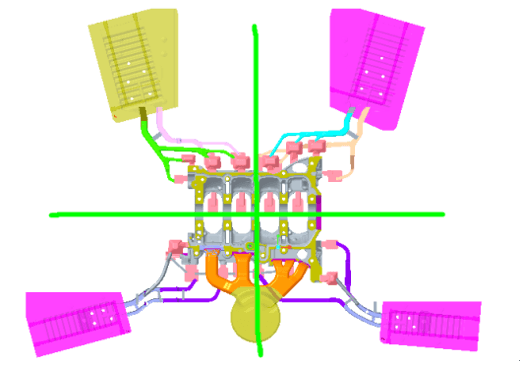

Para dar prioridad a la calidad en la superficie del filtro y los conductos de aceite, se adopta un sistema de compuerta de un solo lado con pico de halcón (véase la figura 1). Este sistema dirige la masa fundida suavemente hacia la base del lado móvil del molde, reduciendo las turbulencias y facilitando la expulsión de gases. La simulación (véase la figura 2) confirma un llenado suave desde el lado del molde móvil al fijo, cumpliendo los objetivos de diseño. Un saliente anticolapso de 2 mm de alto y 2 mm de ancho en el bebedero (véase la figura 3) evita que el material se astille. Un sistema de desbordamiento y escape con respiraderos de refrigeración dentados en los cuatro extremos de la zona (véase la figura 4), junto con la asistencia de vacío, reduce la porosidad por debajo de 0,15%, solucionando el atrapamiento de gas en las uniones gruesas y finas.

Figura 1: Diagrama de la estructura de la compuerta Falcon-Beak, optimización de la dirección del flujo de fusión

Figura 2: Simulación de llenado de lados fijos y móviles del molde, validación de un llenado suave

Figura 3: Falcon-Beak Gating Estructura anticolapso en el bebedero

Figura 4: Sistema de rebosadero y extracción con rejillas de refrigeración dentadas en los cuatro extremos de la zona

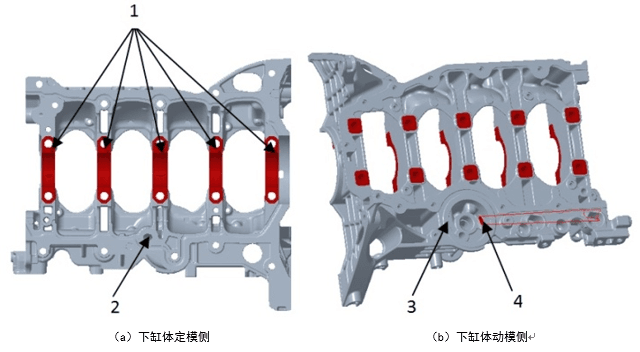

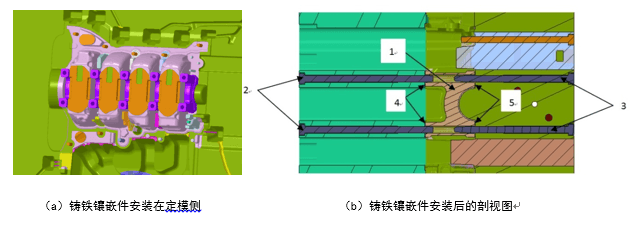

2. Optimización de la instalación de insertos de hierro fundido

Cinco insertos de hierro fundido se colocan en el lado del molde fijo a través de orificios pasantes (holgura unilateral de 0,17 mm, guía cónica), y los núcleos del lado del molde móvil se insertan a 2 mm de profundidad (holgura de 0,025 mm, véase la figura 5). Precalentados a 230 ℃, los insertos se alinean con las temperaturas del molde (150-200 ℃ después de la pulverización), evitando la separación por desajuste térmico. Los ensayos confirman una unión sólida sin holguras ni grietas.

Figura 5: Diagrama de instalación del inserto de fundición, que muestra la posición de la carcasa y el diseño de ajuste

3. Soluciones para problemas de contracción y de núcleo

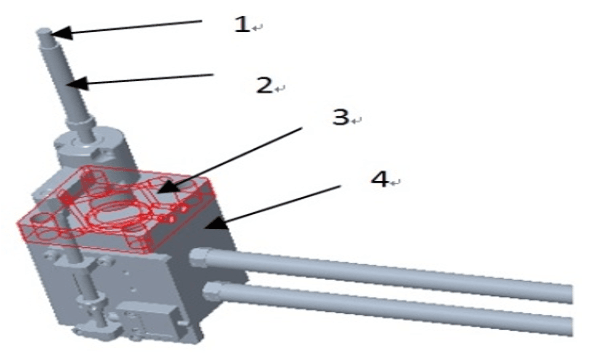

- Paso de aceite I Diseño de extrusión: Un pasador de extrusión de Φ12 mm (carrera de 20 mm) con un cilindro de Φ80 mm y una placa de refrigeración (véase la figura 6) se dirige a la sección de 22 mm de espesor, eliminando la contracción. El anillo resultante se mecaniza, garantizando la integridad interna.

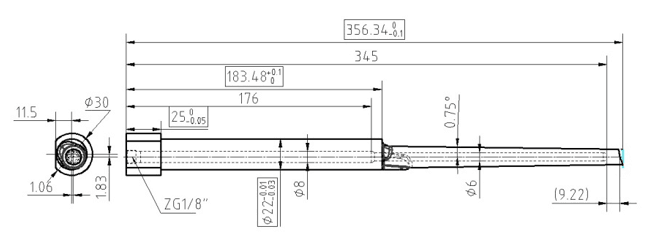

- Refuerzo del núcleo Oil Passage II: El material de alta dureza YXR33/W360 (HRC 52-54) con tratamiento de plasma Dura-AR (HV 3600) y un orificio ultrafrío de Φ6 mm (1,5 MPa de presión de agua, véase la figura 7) mejora la resistencia a los impactos y la durabilidad térmica, minimizando las quemaduras.

Figura 6: Diagrama de la estructura de extrusión, que muestra la solución de contracción

Figura 7: Diagrama de diseño del núcleo Oil Passage II, mejora de la durabilidad

Resumen: Resultados del diseño y valor práctico

El diseño optimizado del molde mejora notablemente la calidad de la fundición:

- Formabilidad mejorada: La porosidad se reduce a <0,15%, sin defectos superficiales tras el mecanizado.

- Cumplimiento de la calidad interna: La extrusión y el ultraenfriamiento eliminan la contracción, logrando una fuga de paso de aceite <2 mL/min.

- Estabilidad de la producción: Instalación fiable de las plaquitas y prolongación de la vida útil del núcleo, con pequeños ajustes de refrigeración que resuelven los cortes por frío en la cola.

Las pruebas realizadas en una máquina UBE 16500 kN con los parámetros indicados a continuación (Tabla 1) dieron resultados estables, cumpliendo las normas técnicas posteriores al mecanizado. Este diseño ofrece un modelo práctico para la producción en serie de bloques de cilindros inferiores de aluminio complejos, avanzando en el aligeramiento de los motores.

Tabla 1: Parámetros de ensayo de fundición a presión

| Parámetro | Valor |

|---|---|

| Longitud de la cámara | 760 mm |

| Velocidad lenta | 0,2 m/s |

| Alta velocidad | 4,5 m/s |

| Presión de inyección | 58 MPa |

| Tiempo de permanencia | 22 s |

| Temperatura de fusión | 650 ℃ ±10 ℃ |