La integración de una tapa de motor y una caja de engranajes en una única pieza de fundición a presión de aleación de aluminio transforma los motores pequeños de baja velocidad, aumentando su resistencia, precisión y rentabilidad. Este caso práctico explora el diseño del molde para un componente de este tipo, fusionando dos piezas tradicionalmente separadas en una sola. Al abordar las ineficiencias de los diseños divididos, descubriremos una solución de molde de compuerta lateral sencilla, fiable y preparada para la producción en serie.

Problema: los escollos de los diseños de división tradicionales

Los motores pequeños suelen funcionar a 960 RPM, pero las aplicaciones que necesitan velocidades de decenas de revoluciones requieren una caja de engranajes. Normalmente, la tapa del motor y la caja de engranajes se funden por separado, y el eje del motor se convierte en un tornillo sin fin que engrana con una turbina dentro de la caja de engranajes. Unos tornillos unen ambos elementos. Parece sencillo, ¿verdad? Pues no. Esta configuración tiene tres inconvenientes:

- Conexiones sueltas: Las vibraciones prolongadas aflojan los tornillos, con el consiguiente riesgo de avería.

- Sobrecarga de costes: Dos moldes duplicaron los costes de material y tornillería.

- Problemas de montaje: La alineación de piezas separadas requiere tiempo y precisión.

Estos problemas pedían a gritos un replanteamiento: ¿podría una pieza de fundición a presión solucionarlo todo?

Enfoque: Una estrategia unificada de diseño de moldes

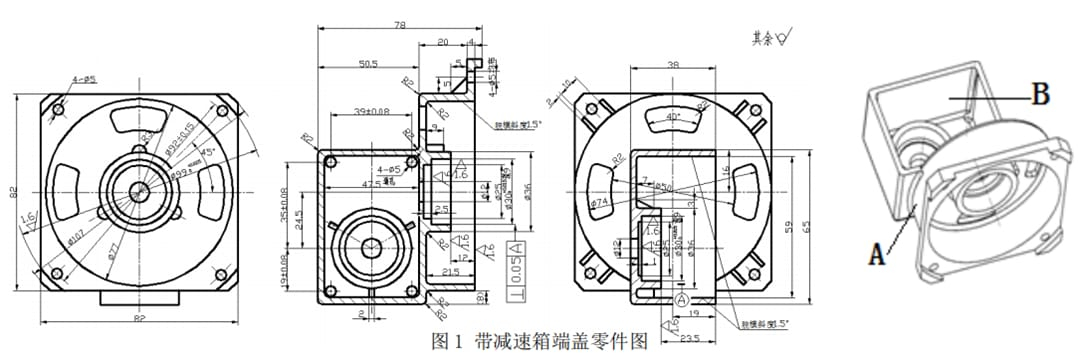

Para prescindir del diseño dividido, el equipo fusionó la tapa final y la caja de cambios en una sola pieza de fundición (figura 1). El diseño del molde debía:

- Analizar la geometría: Mapea las peculiaridades de la pieza para el gating y la colocación del núcleo.

- Optimizar la compuerta: Equilibra la eficacia de llenado con la facilidad de eliminación de residuos.

- Gestionar la fuerza de sujeción: Acaba con la resistencia a la expulsión de forma inteligente.

¿El objetivo? Un molde elegante, eficaz y que produzca piezas limpias a gran escala.

Métodos: Creación de la solución del molde

Estructura del molde

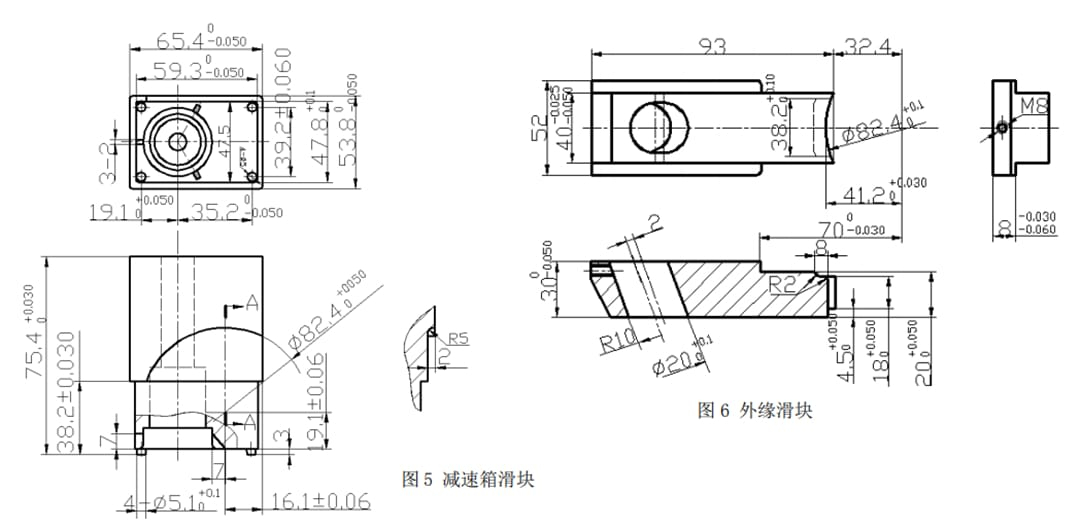

El molde (figura 2) combina una platina fija con otra móvil. Los elementos clave son el núcleo fijo (tapa del extremo), la cavidad móvil (caja de engranajes), la corredera de la caja de engranajes (con núcleo de cojinetes) y la corredera del borde exterior. Una compuerta lateral en la unión de la cubierta final y la caja de engranajes (A en la figura 1) garantiza un llenado suave y un recorte sencillo de los residuos. Las correderas de la cavidad de la caja de engranajes (B) y del borde exterior se encargan de formas complejas.

Alt: Conjunto de molde de fundición a presión para cubierta final de motor y caja de engranajes integrados

Cómo funciona

El aluminio fundido fluye a través del manguito del bebedero, impulsado por el punzón de inyección hacia la cavidad móvil. Tras enfriarse, el molde se abre. En primer lugar, las platinas fija y móvil se separan horizontalmente, con un espacio de 2 mm entre los pasadores angulados y los deslizadores que retrasan la extracción del núcleo. Esto libera la pieza fundida del núcleo fijo. A continuación, la caja de engranajes y las correderas de los bordes se retraen a lo largo de los pasadores acodados, liberando por completo los elementos internos. Cinco pasadores de expulsión -incluido uno para los residuos de bebedero- empujan suavemente la pieza fundida hacia fuera.

Alt: Proceso de expulsión en molde de fundición a presión para tapa de motor y caja de cambios

El diseño gana

- Ventajas de una pieza: La fusión de piezas aumenta la resistencia, reduce los moldes y omite las fijaciones.

- Inteligencia lateral: Rellena limpiamente y simplifica la eliminación de residuos.

- Lógica al revés: Núcleo fijo en la tapa del extremo, deslizadores en el lado de la caja de cambios hacen palanca en la resistencia para mantener la pieza fundida en la cavidad móvil: la expulsión es pan comido.

- Colocación de las clavijas: Cuatro clavijas de 6 mm en orificios de montaje de 5 mm garantizan un empuje uniforme, ocultando las marcas limpiamente.

Por qué brilla

La elección de la compuerta lateral abordó el llenado y la limpieza de una sola vez. Las correderas dividen la fuerza de sujeción en dos zonas: la caja de engranajes y la liberación de los bordes. Las tres ranuras de refrigeración en forma de arco (Figura 1) tienen unos sencillos resaltes en el núcleo fijo, lo que evita las complicadas inserciones. Es un diseño que piensa en el futuro.

Conclusión: Un molde que cumple

Este molde integrado cambia los problemas del diseño dividido por una victoria unificada. Las compuertas laterales y los deslizadores estratégicos unen el llenado y la expulsión, reduciendo costes y aumentando la fiabilidad. Para piezas de fundición complejas, es un modelo que merece la pena tomar prestado: inteligente, escalable y perfecto. ¿Quiere ver cómo se pule esta pieza hasta la perfección? Consulte nuestro artículo complementario, "Postprocesado y diseño de utillaje para la fundición a presión integrada de la tapa del extremo del motor y la caja de engranajespara el siguiente paso en la transformación de piezas en bruto en componentes de precisión.

Características principales Cuadro

| Característica | Detalle |

|---|---|

| Tamaño de la pieza | Combinación de tapa final y caja de cambios |

| Tipo de compuerta | Puerta lateral |

| Recuento deslizante | 2 (caja de cambios, borde exterior) |

| Pasadores eyectores | 5 (4 a 6 mm, 1 para residuos) |

| Colocación del núcleo | Fijo (tapa final) |