Soluciones para la porosidad en la fundición a presión: Desarrollo de un molde multicavidad para brackets pequeños

Principios de la fundición a presión de soportes pequeños

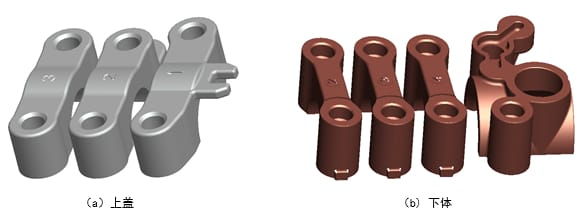

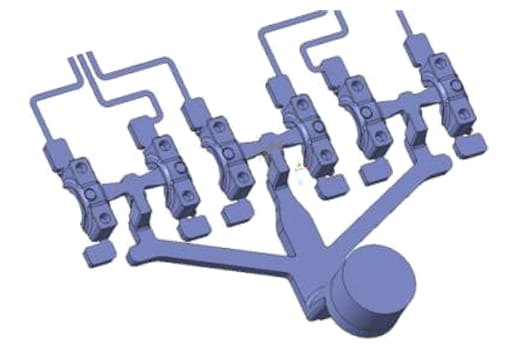

Los pequeños soportes de los motores de automoción sirven de apoyo a piezas móviles como los árboles de levas y los ejes de transmisión. Normalmente se dividen en una tapa superior y un cuerpo inferior, cada uno con un arco semicircular, y se ensamblan y taladran juntos para alojar cojinetes. Con las tendencias de diseño ligero, estos soportes utilizan ahora aleaciones de aluminio fundido a presión (por ejemplo, ADC12) en lugar de acero, con un peso de 20-50 gramos para facilitar el montaje. Véase la figura 1 para ver una forma típica.

La tapa superior requiere el mecanizado de una superficie de contacto y dos orificios para pasadores, mientras que el cuerpo inferior, que se une al bloque motor, necesita dos superficies de contacto y cuatro orificios para pasadores. El orificio semicircular se termina después del montaje en la fábrica de motores.

El problema: defectos de fundición en brackets pequeños

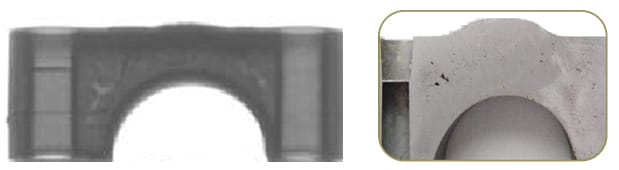

Los moldes de soportes pequeños son sencillos y suelen utilizar un diseño de división sin deslizamiento. Sin embargo, el grosor desigual de las paredes provoca porosidad por contracción en las zonas más gruesas (véase la figura 2).

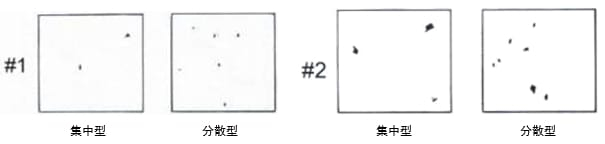

Estos soportes, que soportan ejes giratorios sometidos a cargas y vibraciones, exigen una alta calidad interna, cumpliendo la norma #2 de la figura 3.

Un exceso de huecos internos puede provocar fracturas durante el uso, con el consiguiente riesgo de fallo del motor. La figura 4 muestra el agrietamiento de un soporte en una prueba de resistencia debido a un índice de porosidad de 0,15%, muy por encima de los límites.

Enfoque: Optimización del sistema de compuertas

Los soportes pequeños se fabrican en moldes de varias cavidades en máquinas horizontales de fundición a presión de cámara fría. Para eliminar la porosidad, el sistema de inyección debe equilibrar el llenado de las cavidades. Los métodos tradicionales se basan en correderas simétricas o en ajustes de las compuertas por ensayo y error, pero prolongan el tiempo de desarrollo y desgastan los moldes. La simulación numérica (por ejemplo, ProCAST) ofrece una forma más rápida y precisa de diseñar sistemas de inyección multicavidades equilibrados.

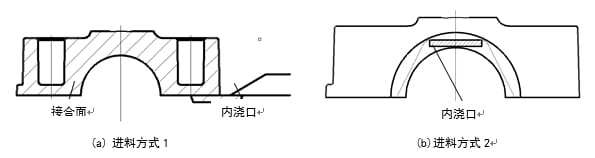

Selección del método de alimentación

Son habituales dos métodos de alimentación (figura 5). El método 1 alimenta a través de la superficie de contacto, lo que resulta sencillo de mecanizar y permite eliminar las compuertas, pero provoca temperaturas desiguales en el semicírculo y una mala compensación de la contracción. El método 2 alimenta desde la línea de partición del semicírculo, mejorando la contracción en las zonas gruesas y la consistencia de la temperatura, aunque complica la partición del molde y deja marcas de compuerta. El método 2 se adapta a los extremos semicirculares mecanizados; el método 1 se adapta a los no mecanizados. En este estudio se utiliza el método 2 para el soporte del árbol de levas 2JA-2.

Métodos: Diseño y validación del sistema de compuertas

Utilizando el soporte de árbol de levas 2JA-2 (ADC12, 25 gramos) como caso de estudio, diseñamos una configuración de 1 molde y 6 cavidades en una máquina de 1800 kN. El proceso es el siguiente:

1. Diseño inicial

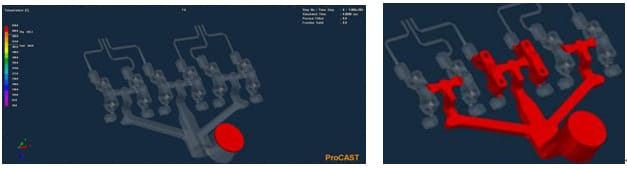

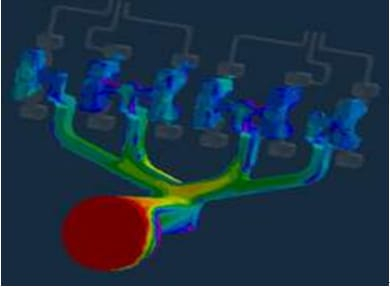

El primer diseño utilizaba canales simétricos (figura 6), pero la simulación mostró un llenado más rápido en los canales centrales (figura 7), lo que alteraba el equilibrio de la presión.

2. Diseño mejorado

El sistema revisado dividía el canal principal en cuatro ramales, y los dos centrales volvían a dividirse (figura 8). Unas compuertas centrales más profundas controlaban los caudales. La simulación (figura 9) confirmó el equilibrio de llenado y presión.

3. Validación de la producción

Utilizando una máquina DM180 con un émbolo de 50 mm, los parámetros fueron: disparo lento a 0,25 m/s, disparo rápido a 3,5 m/s, presión específica a 80 MPa. La inspección por rayos X (figura 10) mostró que 100% cumplía las normas #2 y 90% las normas #1 en todas las cavidades.

Tabla de resultados

| Estándar | Tasa de conformidad | Notas |

|---|---|---|

| #2 | 100% | Cumple los requisitos del cliente |

| #1 | 90% | Variaciones menores |

Resumen

La simulación numérica optimiza los moldes de fundición a presión de cavidades múltiples, reduciendo la porosidad y garantizando la calidad en soportes pequeños. Una producción constante requiere un control estricto de las temperaturas del molde y de la masa fundida. Este enfoque reduce el tiempo de prueba, disminuye las tasas de desechos y aumenta la eficiencia.