Por qué la fundición inyectada de aleaciones de aluminio está ganando cuota en la industria del automóvil

Principios: El aligeramiento impulsa la innovación en automoción

Con el creciente énfasis mundial en la eficiencia energética y la protección del medio ambiente, el aligeramiento se ha convertido en una piedra angular del desarrollo automovilístico. Los estudios demuestran que 60% del consumo de energía de un vehículo se debe a su peso, y que una reducción de 10% en la masa puede reducir el consumo de combustible entre 6% y 8%. Además del ahorro de combustible, el aligeramiento mejora las prestaciones de frenado y la estabilidad de conducción, lo que hace que los vehículos sean más seguros, cómodos y ecológicos. Las aleaciones de aluminio, con su baja densidad, alta resistencia específica, resistencia a la corrosión y facilidad de procesamiento, destacan como el material preferido para el aligeramiento. En las estructuras de las carrocerías de los automóviles, las fundiciones a presión de aleaciones de aluminio están sustituyendo cada vez más al acero y acaparando una mayor cuota de mercado gracias a su rendimiento superior.

Problema: los componentes de acero limitan el potencial de aligeramiento

Tradicionalmente, las estructuras de la carrocería de los automóviles, como los subchasis traseros, se fabrican con chapas de acero. Aunque el acero ofrece una gran resistencia y un bajo coste, su alta densidad se traduce en componentes más pesados. Por ejemplo, un subchasis trasero de acero típico de los modelos nacionales pesa más de 40 kg, lo que dificulta el aligeramiento general del vehículo. El complejo procesamiento del acero, sus elevadas demandas de energía y su susceptibilidad a la oxidación en entornos corrosivos aumentan aún más los costes de mantenimiento. Estos inconvenientes han empujado a los fabricantes a buscar alternativas más ligeras y duraderas. Las aleaciones de aluminio fundido a presión, al ser ligeras y robustas, resuelven eficazmente estos problemas. Un ejemplo de ello es el subchasis trasero de un modelo Zotye, que consigue una reducción de peso de 33% en comparación con su homólogo de acero, lo que aumenta significativamente el rendimiento del vehículo.

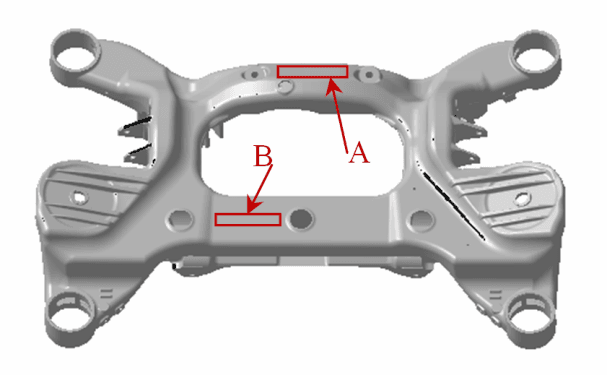

Figura 1: Estructura del subchasis trasero de aleación de aluminio Zotye, que muestra el complejo diseño de pared delgada

Enfoque: Ventajas y aplicaciones de las fundiciones a presión de aleaciones de aluminio

1. Propiedades de los materiales y reducción de peso

Las aleaciones de aluminio como la ZL101A tienen una densidad de unos 2,7 g/cm³ -aproximadamente un tercio de la del acero- y ofrecen una gran resistencia específica. El subchasis trasero Zotye, fabricado mediante fundición a baja presión, mide 1165 mm × 798 mm × 396 mm con un grosor medio de pared de 5 mm y pesa sólo 30,5 kg. Esto supone una reducción de 10,1 kg en comparación con el acero, lo que supone una reducción de peso de 33%. Esta reducción no sólo disminuye el consumo de combustible, sino que también mejora la respuesta de la suspensión y la capacidad de carga del vehículo.

2. Optimización del proceso y aumento del rendimiento

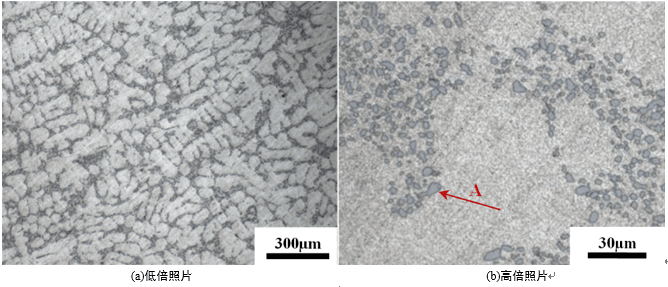

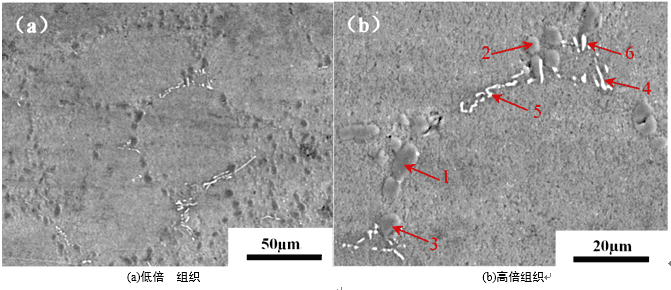

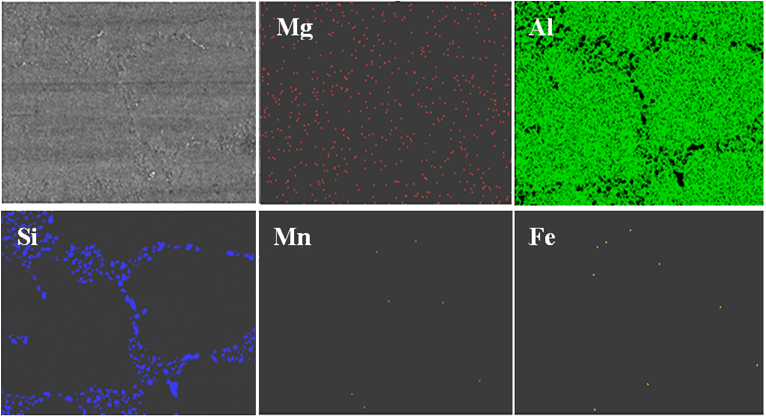

La fundición a baja presión garantiza estructuras internas densas mediante el control preciso de la presión y los índices de enfriamiento, con lo que se consiguen índices de porosidad inferiores a 0,12%. El tratamiento térmico T6 mejora aún más el material, con pruebas que demuestran que el ZL101A-T6 presenta una resistencia a la tracción de 304 MPa, un límite elástico de 245 MPa, un alargamiento de 8,2% y una dureza de 99 HB, lo que satisface las demandas de piezas de alta resistencia y paredes finas. El análisis microestructural revela partículas de silicio eutéctico finas y elípticas (de unos 5 µm de diámetro) dispersas uniformemente, lo que mejora el comportamiento a la fatiga (véanse las figuras 2,3). Aunque los compuestos menores a base de Fe (fase β) reducen ligeramente la tenacidad, los procesos optimizados mantienen su impacto al mínimo.

Figura 2,3: Microestructura de la aleación de aluminio ZL101A-T6, mostrando una fina distribución de silicio eutéctico.

3. Diseño y validación

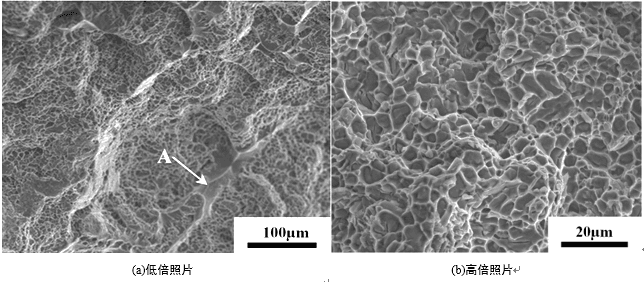

Gracias a un diseño estructural inteligente (por ejemplo, espesor de pared optimizado) y a rigurosas pruebas, los subchasis traseros de aleación de aluminio demuestran su valía. Las pruebas de fatiga en banco (300.000 ciclos) y las pruebas de durabilidad en carretera de vehículos completos (30.000 km) no muestran grietas ni fallos, lo que confirma su durabilidad. Los análisis de fractura revelan un modo de fallo mixto dúctil-frágil con hoyuelos y facetas de casi rotura (véanse las figuras 4,5), lo que subraya la fiabilidad bajo grandes esfuerzos. Esto hace que las piezas de fundición a presión de aluminio sean ideales para componentes críticos de carrocería.

Figura 4,5: Morfología de la fractura de la aleación de aluminio ZL101A-T6, mostrando hoyuelos y características de cuasi-cavidad.

Figura 4,5: Morfología de la fractura de la aleación de aluminio ZL101A-T6, mostrando hoyuelos y características de cuasi-cavidad.

Resumen: Ventaja del mercado de las piezas moldeadas a presión de aleaciones de aluminio

Las fundiciones a presión de aleaciones de aluminio están ganando terreno en las estructuras de la carrocería de los automóviles por varias razones:

- Importante ahorro de peso: 30%-40% más ligero que el acero, lo que reduce el consumo de combustible y las emisiones.

- Equilibrio rendimiento-coste: Su gran solidez y resistencia a la corrosión prolongan la vida útil y reducen los costes de mantenimiento.

- Eficacia de la producción: La fundición integral agiliza la fabricación, ideal para la producción en serie.

- Empuje medioambiental: Se alinea con los objetivos globales de reducción de emisiones, apoyando el crecimiento de los vehículos eléctricos.

El subchasis trasero Zotye es un ejemplo de cómo las piezas de fundición de aluminio mejoran el aligeramiento del chasis, la maniobrabilidad y la seguridad. A medida que mejoran las técnicas de fundición y se reducen los costes de los materiales, estos componentes están a punto de dominar las estructuras de la carrocería de los automóviles, consolidando su papel como motor del aligeramiento.