Cómo dominar la fuerza de cierre en el diseño de moldes de fundición: Guía práctica

En la fundición a presión, la fuerza de cierre -el agarre que ejerce una pieza fundida en frío sobre el molde- puede hacer que la producción sea un éxito o un fracaso. A medida que aleaciones como el aluminio y el magnesio se solidifican, esta fuerza cambia dinámicamente, a veces bloqueando las piezas en su lugar o incluso dañando los moldes si se manipulan mal. Esta guía se sumerge en la mecánica de la fuerza de cierre, utilizando una pieza de fundición de aleación de aluminio ADC12 como caso de estudio. Exploraremos cómo optimizar el diseño del molde a través de la expansión térmica y los índices de contracción, y compartiremos una solución probada en la práctica para los problemas de expulsión relacionados con los cambios de temperatura.

Problema: complicaciones de la fuerza de sujeción

Tomemos una colada de aleación de aluminio ADC12 con un tamaño nominal de 40 mm. A medida que se enfría desde una temperatura de fusión de 580 °C hasta una temperatura de expulsión de 350-400 °C, el molde (de acero 8407) sigue su curso a 280-300 °C. Las primeras carreras se topan con problemas:

- Luchas por la expulsión: Tras el enfriamiento, la pieza fundida se encogió, agarrando el molde con demasiada fuerza para que los pasadores expulsores se movieran.

- Adivinanzas sobre el índice de contracción: Los manuales de diseño sugieren un índice de contracción de 0,4%-0,7%, pero las fluctuaciones de temperatura desvían las predicciones, amplificando la fuerza de sujeción.

- Riesgos de defectos: Una fuerza excesiva podía perforar la pieza fundida o desgastar el molde.

¿El culpable? Una danza dinámica entre los índices de expansión térmica de la pieza fundida y del molde, que modificaba la fuerza de sujeción de un modo que los diseños estándar no tenían en cuenta. Había llegado el momento de profundizar.

Enfoque: Domar la fuerza de sujeción con datos

Para conseguirlo, el equipo se centró en los coeficientes de dilatación térmica y las tasas de contracción, elaborando una estrategia basada en las condiciones del mundo real:

- Mapa de expansión térmica: Compare cómo se dilatan con la temperatura las piezas fundidas (ADC12, A380, AM50) y el acero para moldes (8407).

- Índice de contracción Precisión: Calcular los índices ideales en función de las diferencias de temperatura de los puntos de eyección.

- Correcciones basadas en la temperatura: Ajuste el calor de la fundición para facilitar la expulsión cuando la fuerza de apriete se dispara.

Combinando las estadísticas de producción con simulaciones, el planteamiento pretendía alinear el diseño con la realidad.

Métodos: Soluciones eficaces

Descifrar la dilatación térmica

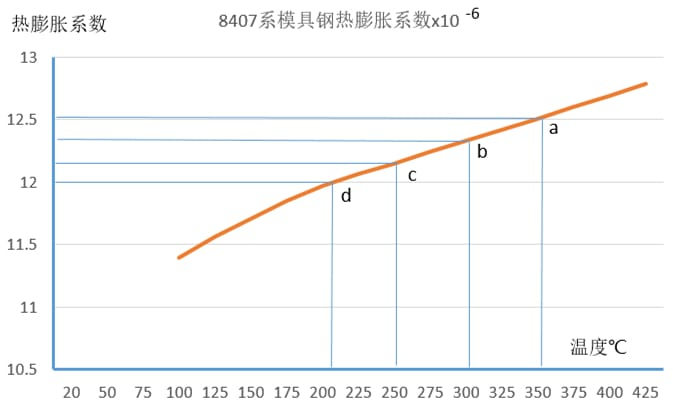

La fuerza de sujeción depende de cómo se estiran y encogen los materiales con el calor. En el caso del ADC12, el coeficiente de dilatación térmica pasa de 23,4×10-⁶°C-¹ a 350°C a 23,8×10-⁶°C-¹ a 400°C; por su parte, el acero para moldes 8407 pasa de 12,27×10-⁶°C-¹ a 280°C a 12,33×10-⁶°C-¹ a 300°C. La tabla 1 lo explica todo:

| Temperatura de colada (°C) | ADC12 r (×10-⁶) | A380 r (×10-⁶) | AM50 r (×10-⁶) | Temperatura del molde (°C) | 8407 r (×10-⁶) | ADC12 Tamaño de colada (mm) | ADC12 Tamaño del molde (mm) | A380 Tamaño de fundición (mm) | A380 Tamaño del molde (mm) | AM50 Tamaño de colada (mm) | AM50 Tamaño del molde (mm) |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 0 | 0 | 0 | 20 | 0 | 40 | 40.2 | 40 | 40.24 | 40 | 40.28 |

| 350 | 23.4 | 23.9 | 26.5 | 280 | 12.27 | 40.31 | 40.33 | 40.32 | 40.37 | 40.35 | 40.41 |

| 400 | 23.8 | 24.3 | 27 | 300 | 12.33 | 40.36 | 40.34 | 40.37 | 40.38 | 40.41 | 40.42 |

| Recomendado | |||||||||||

| 370 | 23.6 | 24.1 | 26.7 | 290 | 12.3 | – | – | – | – | – | – |

El tamaño del molde utiliza la fórmula D₂ = D₁[1 + r(t₂ - t₁)], con una tasa de contracción a = (tamaño del molde/tamaño de la colada) - 1. Los valores recomendados (colada 370°C, molde 290°C) anclan el diseño.

Alt: Curvas de dilatación térmica de fundición a presión para los aceros para moldes ADC12 y 8407

Índices de contracción de clavado

En el momento de la expulsión, ADC12 alcanza ~370°C (23,6×10-⁶°C-¹), y el molde 290°C (12,3×10-⁶°C-¹). La pieza fundida mide 40,31 mm y el molde 40,33 mm, lo que arroja un índice de contracción de 0,005. A380 (24,1×10-⁶°C-¹) y AM50 (26,7×10-⁶°C-¹) se ajustan a 0,006 y 0,007, reflejando su mayor expansión impulsada por el silicio. Estos índices garantizan que el molde se mantenga justo por delante del tamaño de la pieza fundida en el momento de la expulsión, lo que facilita el desmoldeo.

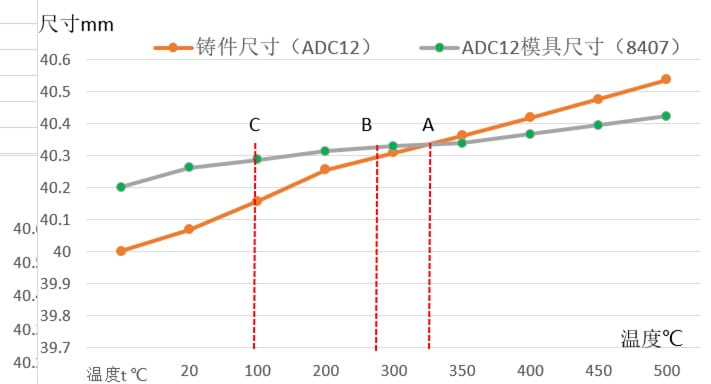

Solucionar los problemas de expulsión

Cuando la producción se detuvo, la temperatura de fundición cayó a ~300 °C (40,26 mm), por debajo de los 40,31 mm del molde a 250 °C, y la fuerza de sujeción se disparó. ¿La solución? Hornear la pieza fundida con gas natural a 370 °C (40,36 mm) o 400 °C (40,37 mm), superando los 40,34 mm del molde a 300 °C. Este aumento de calor reduce la fuerza de sujeción. Este aumento de calor reduce la fuerza de sujeción, lo que permite a los pasadores hacer su trabajo. La expulsión por cocción y prueba demostró ser rápida y eficaz, evitando el costoso desmontaje del molde.

Alt: Cambios de tamaño en la fundición ADC12 y el molde 8407 con la temperatura

Por qué funciona

La magia reside en las pendientes: las piezas fundidas se expanden más rápido que los moldes (por ejemplo, el 23,6 de ADC12 frente al 12,3 de 8407 a 370°C/290°C). Sus tamaños se cruzan en un punto dulce (~370°C/290°C). Por debajo de este punto (zona C), la fundición se encoge más; por encima (zonas B o A), se hincha más. El sobrecalentamiento conlleva un riesgo de pérdida de resistencia, por lo que la clave está en la moderación.

Conclusión: Fuerza de apriete, conquistada

La fuerza de sujeción se deriva del tira y afloja térmico entre la colada y el molde, una danza definida por sus pendientes de expansión. Si se ajusta la tasa de contracción (0,005 para ADC12, 0,006 para A380, 0,007 para AM50) en el punto óptimo de 370°C/290°C, la expulsión se suaviza. ¿Algún problema? Un horneado rápido para aumentar el tamaño de la pieza más allá de los cortes del molde reduce rápidamente la fuerza de cierre. Esta combinación de precisión en el diseño y experiencia en el taller ofrece un manual para dominar los moldes de fundición a presión.

Tabla de parámetros clave

| Parámetro | Valor ADC12 | A380 Valor | Valor AM50 |

|---|---|---|---|

| Temperatura de eyección (°C) | 370 | 370 | 370 |

| Temperatura del molde (°C) | 290 | 290 | 290 |

| Expansión térmica (×10-⁶°C-¹) | 23.6 | 24.1 | 26.7 |

| Expansión del molde (×10-⁶°C-¹) | 12.3 | 12.3 | 12.3 |

| Tamaño de colada (mm) | 40.31 | 40.32 | 40.35 |

| Tamaño del molde (mm) | 40.33 | 40.37 | 40.41 |

| Índice de contracción | 0.005 | 0.006 | 0.007 |