Cómo optimizar el diseño Cross-Runner para moldes de fundición a presión de torres de amortiguadores de vehículos eléctricos mediante simulación de flujo

Principios: El diseño de los rodillos cruzados mejora la calidad de la fundición a presión de los VE

Los vehículos eléctricos hacen hincapié en el aligeramiento, por lo que las torres de amortiguadores son piezas estructurales clave que dependen de la fundición a presión en vacío para obtener una alta resistencia y unos defectos mínimos. El diseño del canal transversal determina el comportamiento del flujo de la masa fundida y el control de la presión del gas, lo que determina la calidad interna de las piezas fundidas. Los ensayos de moldes tradicionales son lentos y costosos, pero el software de simulación Flow-3D ofrece un enfoque científico, analizando las trayectorias de flujo para validar los diseños rápidamente. Esto garantiza que las piezas fundidas a presión cumplan las normas de tratamiento térmico T6 (por ejemplo, 339,8 MPa de límite elástico, 6,7% de alargamiento).

Problema: Defectos de fundición a presión causados por fallos en los rodillos cruzados

Una torre de choque EV (549 mm × 408 mm × 281 mm, grosor de pared ≥3 mm, peso 3,74 kg) utiliza fundición a presión en vacío y requiere tratamiento T6, lo que la hace propensa a la porosidad interna. Los diseños iniciales de los rodillos cruzados dieron lugar a:

- Borde exterior Atrapamiento de gas: El llenado rápido atrapa los gases.

- Bolsas de aire en los extremos: Flujos laterales desiguales obstruyen el escape.

- Problemas de la sección gruesa: El flujo central turbulento arriesga la porosidad.

Estos defectos de fundición exigen una optimización basada en la simulación.

Enfoque: Directrices de diseño de corredores cruzados y validación de flujos

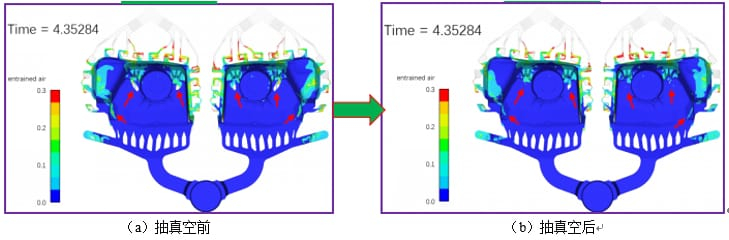

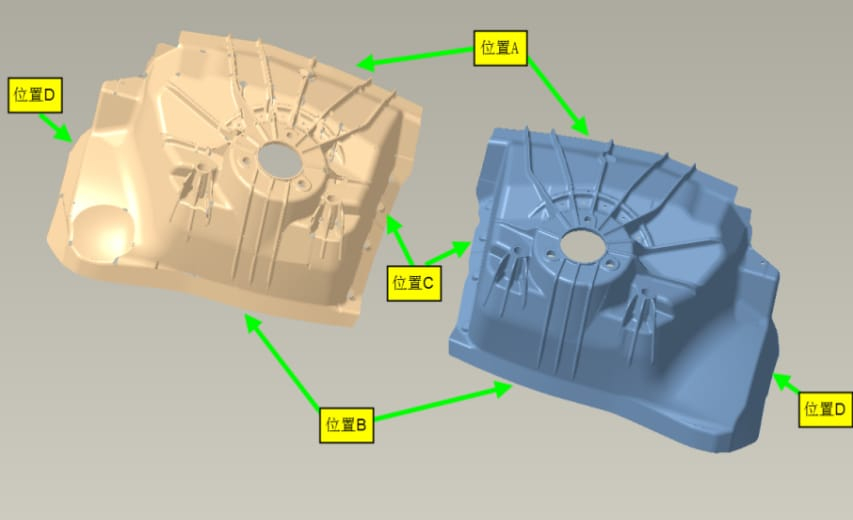

1. Selección de la cara de entrada de fundición a presión

El modelo 3D de la torre de choque (véase la figura 1) no necesita deslizaderas, lo que permite múltiples puntos de entrada. El análisis elimina las caras C y D (espacio limitado), centrándose en A y B. La cara A tiene una cavidad más plana, mientras que la B es compleja con escalones de varios niveles. La simulación de flujo 3D (véase la figura 2) muestra que la cara A proporciona un llenado constante, a diferencia del flujo turbulento de la cara B, lo que convierte a la cara A en la entrada de fundición preferida.

Figura 1: Modelo 3D de la torre de choque EV y opciones de entrada, esbozando la estructura y las opciones de vertido

Figura 2: Simulación de la velocidad de llenado de la cara de entrada, validación del borde de la cara A

2. Perfeccionamiento paso a paso de los diseños de corredores transversales

Esquema 1: Punto de partida

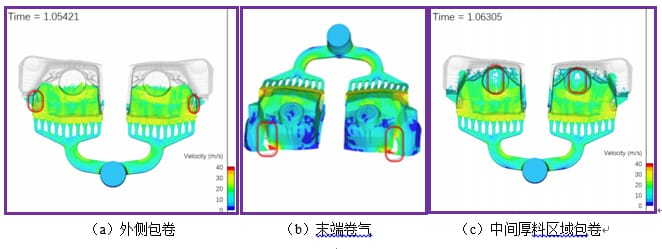

El vertido desde la cara A, la simulación (véase la figura 3) revela atrapamientos en los bordes exteriores, las puntas de los extremos y el centro grueso. Los problemas exteriores surgen del llenado rápido alrededor de los giros, las bolsas en las puntas de los extremos de los lados desiguales y los defectos centrales de la mala continuidad del flujo, que afectan a la calidad de la fundición a presión.

Figura 3: Esquema 1 Simulación de velocidad de llenado, exposición de las zonas de atrapamientoEsquema 2: Puertas interiores estrechas

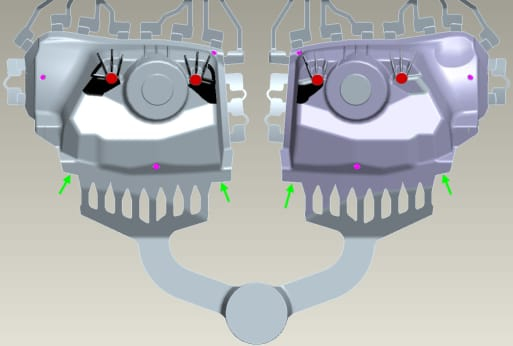

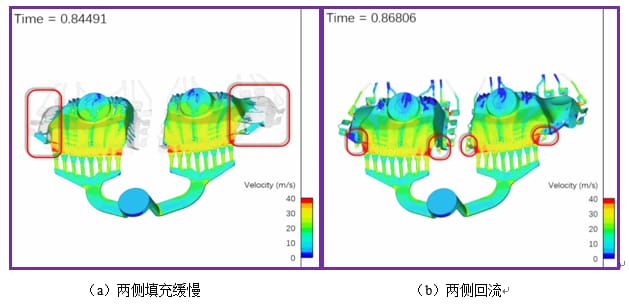

El estrechamiento de las compuertas interiores (véase la figura 4) ralentiza el flujo exterior. La simulación (véase la figura 5) reduce el atrapamiento pero retrasa el llenado lateral, provocando el reflujo. Esto rompe la regla de llenado secuencial de la fundición a presión, por lo que se abandona el esquema 2.

Figura 4: Modelo del sistema de compuertas del esquema 2, con detalles de los ajustes de las compuertas

Figura 5: Simulación de la velocidad de llenado del esquema 2, que revela fallos de reflujoEsquema 3: Tampón y guía de caudal

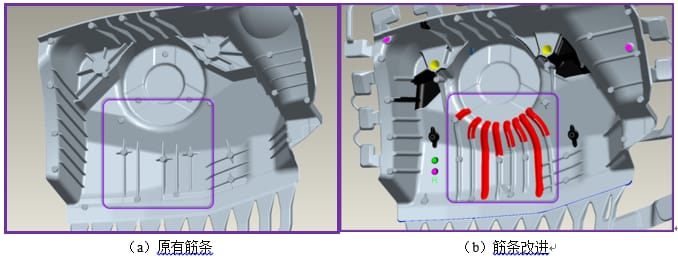

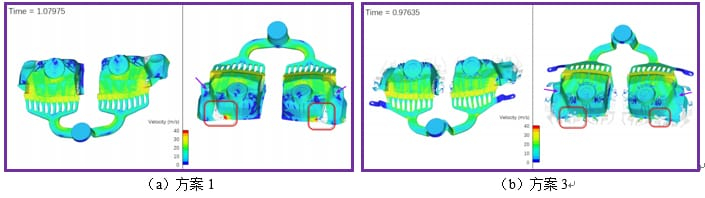

Las trayectorias de flujo del esquema 1 (véase la figura 6) muestran el atrapamiento exterior de las corrientes inerciales que se curvan hacia el interior. El esquema 3 añade una zona tampón (véase la figura 7) para ralentizar el flujo y ajustar los ángulos, modificando las compuertas exteriores. Las costillas guían el grueso centro (véase la figura 8). La simulación (véase la figura 9) reduce el atrapamiento en 80%, suavizando el flujo.

Figura 6: Esquema 1 Diagrama de dirección del flujo, explicación de las causas de atrapamiento

Figura 7: Modelo de sistema de compuerta del esquema 3, con zona tampón

Figura 8: Diagrama de mejora de la costilla, mejora del flujo de la sección gruesa

Figura 9: Comparación entre el esquema 1 y el esquema 3, confirmando la optimización

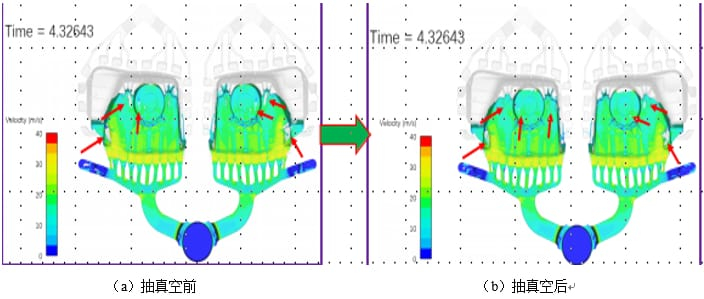

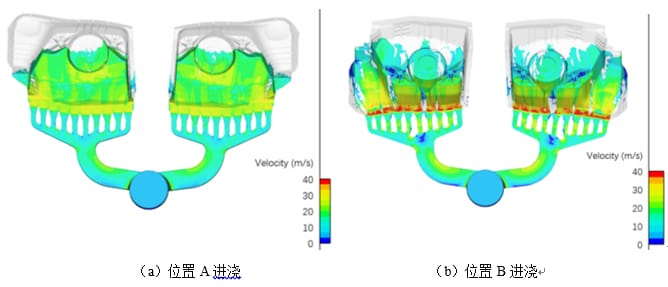

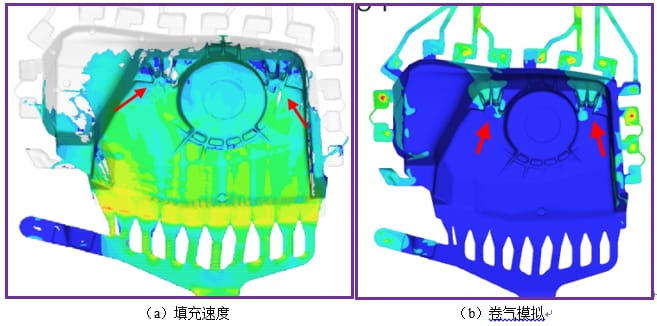

3. Validación del vacío en la fundición a presión

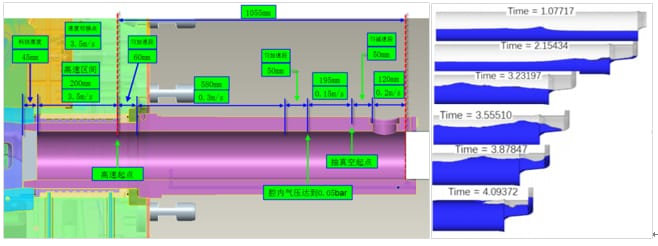

Comprobación del flujo de punzonado: La simulación del esquema 3 (véase la figura 11) muestra un flujo de barril estable, con los parámetros (véase la figura 10) bien fijados.

Figura 10: Parámetros de inyección y vacío, definición de los ajustes del proceso

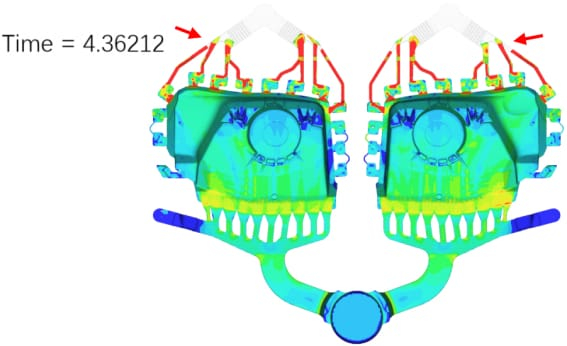

Figura 11: Simulación del movimiento del punzón del esquema 3, verificación de la estabilidad del flujoCronometraje de los gases de escape: La simulación de vacío (véase la figura 12) garantiza un flujo sincronizado hacia las ranuras de escape, lo que mejora la eficacia del escape de fundición a presión.

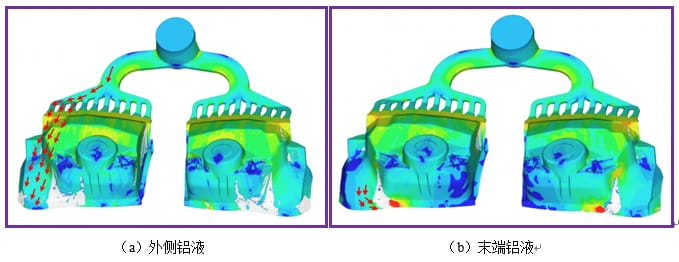

Figura 12: Simulación de la velocidad de llenado al vacío, validación de la eficiencia del escapeImpacto del vacío: Las simulaciones previas y posteriores al vacío (véanse las figuras 13 y 14) muestran una mejora de la uniformidad y una reducción del atrapamiento de gas.

Figura 13: Comparación de la velocidad antes y después de la aspiración, que muestra el aumento de la uniformidad

Figura 14: Comparación del atrapamiento antes y después del vacío, reduciendo la porosidad

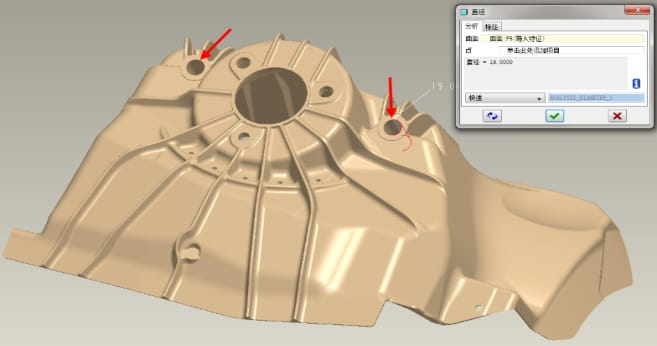

4. Predicción y corrección de defectos de fundición a presión

La simulación (véase la figura 15) indica un relleno deficiente cerca de los orificios de suspensión, con el consiguiente riesgo de defectos en las zonas sometidas a tensión. Los pasadores de apriete (véase la figura 16) reducen la porosidad por debajo de 0,1%, garantizando la resistencia.

Figura 15: Mapa de predicción de defectos, destacando los riesgos de agujeros de suspensión

Figura 16: Diseño de pasador de apriete para agujeros de suspensión, detallando la solución localizada

Resumen: Ventajas reales del diseño Cross-Runner

Utilizando una torre de amortiguador EV como caso, se aplicaron las reglas de fundición cruzada: entrada de cara plana, zonas de amortiguación, nervaduras que guían el flujo, escape de vacío y pasadores de compresión:

- Ganancias de calidad80% menos atrapamiento, porosidad <0,1%, cumple las especificaciones T6 (339,8 MPa de límite elástico, 6,7% de alargamiento).

- Gana la eficiencia: 30% desarrollo más rápido, 20% reducción de costes.

- Validación fiable: La simulación de flujos agiliza las iteraciones y la previsión de defectos.

Este enfoque de diseño por fundición a presión ofrece un modelo práctico y eficiente para los componentes estructurales de los VE.