Porosidad de contracción debida al envejecimiento de insertos de fundición inyectada: Soluciones con impresión 3D

Función y principio de los insertos de fundición a presión

Los insertos de fundición a presión son componentes críticos integrados en los moldes, que dan forma a zonas complejas de las piezas fundidas a la vez que proporcionan refrigeración localizada. Funcionan canalizando el calor a través de conductos de agua internos, controlando la solidificación para garantizar la calidad. Sin embargo, a medida que aumentan los ciclos de producción, las superficies de los insertos envejecen, lo que reduce la eficacia de la refrigeración y aumenta el riesgo de defectos.

Descripción del problema

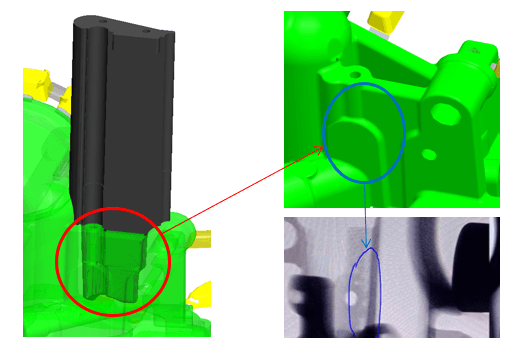

En la fundición a presión de aleaciones de aluminio, el envejecimiento de los insertos suele comprometer la refrigeración, provocando porosidad por contracción en zonas de fundición de paredes gruesas. Por ejemplo, un producto presentaba defectos de contracción debidos a un menor rendimiento de los insertos, con tasas de desechos en pruebas de fugas que se disparaban por encima de 30%. Para mantener la calidad, los insertos solían sustituirse después de 20.000-30.000 ciclos, lo que elevaba los costes. La figura 1 ilustra un caso típico de contracción relacionado con una refrigeración deficiente.

Enfoque de la solución

El encogimiento se debe a la reducción de la transferencia de calor a medida que envejecen los insertos, lo que disminuye el coeficiente de transferencia de calor de la interfaz entre el inserto y la pieza fundida. Esto atrapa el calor y altera la solidificación uniforme. El objetivo es mejorar la refrigeración de los insertos para contrarrestar los efectos del envejecimiento. Los canales de refrigeración tradicionales mecanizados por CNC tienen una flexibilidad limitada, por lo que se estudió la posibilidad de cambiar a diseños de refrigeración avanzados.

Métodos de solución

Validación de la simulación

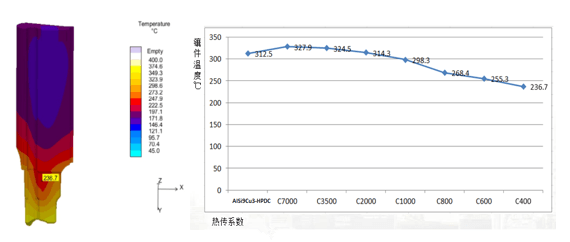

Las simulaciones probaron el impacto del envejecimiento reduciendo el coeficiente de transferencia de calor de la interfaz en condiciones constantes. Los resultados (Figura 2) confirmaron que los coeficientes más bajos aumentaban las temperaturas de las plaquitas, lo que validaba el enfriamiento como causa principal de la contracción.

Alt: Simulación de temperatura que muestra el aumento de la temperatura de inserción a medida que disminuye el coeficiente de transferencia de calor.

Impresión 3D para mejorar la refrigeración

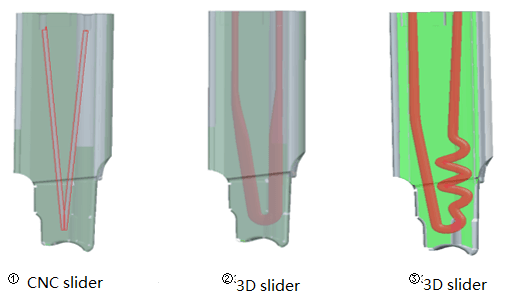

Los canales de refrigeración CNC convencionales son lineales, con áreas de disipación de calor pequeñas y una eficacia limitada. Gracias a la impresión 3D, los canales de refrigeración conformados se diseñaron para seguir los contornos del inserto, ampliando la superficie (figura 3). Las simulaciones (figura 4) mostraron que los insertos impresos en 3D se mantenían unos 50 °C más fríos que los tradicionales, incluso a medida que avanzaba el envejecimiento. El diseño #3, con la mayor superficie de refrigeración, destacó en los primeros ciclos.

Alt: Comparación de los diseños tradicionales de canales de refrigeración CNC frente a los impresos en 3D, destacando las ventajas de la refrigeración conformada.

Aplicación y resultados

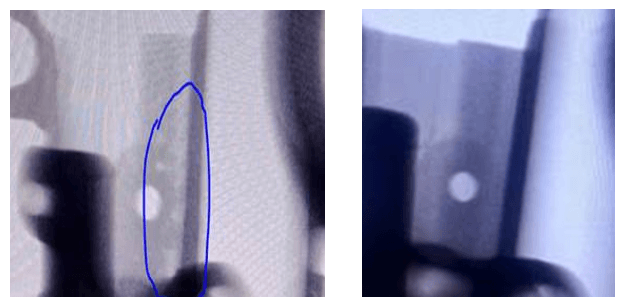

El cambio a insertos impresos en 3D redujo drásticamente las tasas de desechos en pruebas de fugas por debajo de 2%, y prácticamente eliminó los defectos de contracción (Figura 5). La vida útil de los insertos también aumentó de 20.000-30.000 a 50.000-60.000 ciclos, lo que demuestra el éxito de la mejora.

Alt: Resultados de la inspección de defectos antes y después de la mejora, que muestran la reducción de la porosidad por contracción.

Conclusión

El envejecimiento de los insertos debilita la refrigeración, lo que provoca porosidad por contracción y altas tasas de desechos. Las simulaciones identificaron la causa y dieron lugar a una solución de impresión 3D que optimizaba los canales de refrigeración. De este modo, se redujeron los índices de desechos de 30% a 2% y se duplicó la vida útil de los insertos, lo que aumentó la eficiencia y el ahorro de costes. El método ofrece una solución práctica para problemas similares de fundición a presión.