Optimización de los parámetros del proceso de fundición a presión para brazos traseros de automóviles

Principios: La fundición a presión permite componentes de suspensión ligeros

El brazo trasero, un componente fundamental de la suspensión, conecta y soporta las estructuras del vehículo, variando su forma y tamaño según el tipo de suspensión. Los coches de gama alta, como el Audi A8, utilizan aleaciones de aluminio forjado para conseguir brazos delanteros y traseros ligeros, mientras que los vehículos eléctricos domésticos pequeños y medianos utilizan brazos traseros de acero fabricados mediante laminado, estampado y soldadura, procesos que son complejos, menos eficientes y costosos. El nuevo diseño del brazo de tracción (620 mm × 50 mm × 50 mm) simplifica la estructura pero sigue siendo grande, por lo que los métodos tradicionales resultan ineficaces. La fundición de aluminio a alta presión, con su tecnología madura, ofrece alta precisión, ciclos de diseño cortos, costes reducidos y mayor eficiencia. En este estudio se optimiza el modelo tridimensional del brazo de arrastre, se simula el proceso de fundición con el programa Anycasting, se predicen los defectos y se validan los parámetros para mejorar la calidad.

Problema: Impacto de los parámetros del proceso en la calidad de la fundición

Los brazos de arrastre de acero son pesados y requieren mucha mano de obra, por lo que no responden a las tendencias de aligeramiento, mientras que el éxito de la fundición a presión de aluminio depende de la precisión de los parámetros:

- Defectos de llenado y solidificación: Una temperatura de vertido o una velocidad de inyección subóptimas entrañan el riesgo de solidificación prematura, porosidad o contracción.

- Control de la microestructura: El tamaño de los granos y el espaciado de los brazos dendríticos secundarios (SDAS) afectan a la resistencia, lo que requiere una gestión cuidadosa del gradiente de temperatura.

- Óxidos y desgaste de moldes: Las altas temperaturas aumentan la oxidación, mientras que las bajas reducen la fluidez; también debe minimizarse la erosión del molde.

La optimización de los parámetros es esencial para hacer frente a estos retos y garantizar piezas fundidas sin defectos.

Enfoque: Optimización y validación de parámetros

1. Modelo y configuración de la simulación

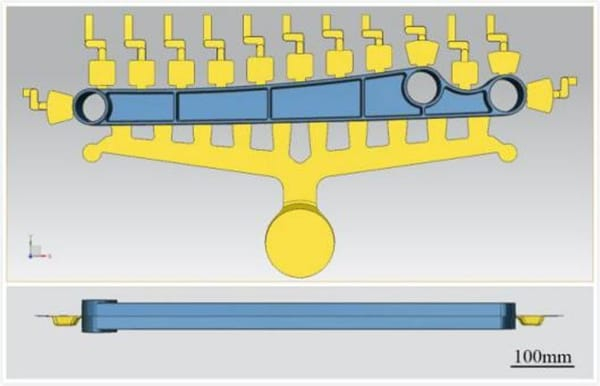

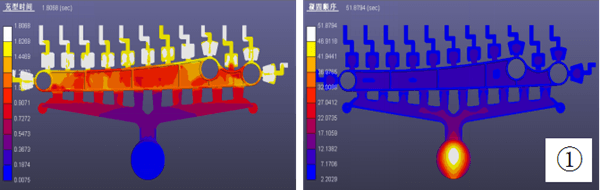

El modelo 3D del brazo de salida, creado en UG NX10.0 y exportado como archivo STL para la simulación de la fundición (véase la figura 1), se analiza mediante Anycasting para predecir los defectos. Se verifica la composición del material, una aleación de aluminio A356, mediante un espectrómetro, con elementos clave como 7,66% Si, 0,26% Mg y 0,22% Fe.

Figura 1: Modelo 3D del brazo de remolque trasero, que muestra la estructura de diseño optimizada

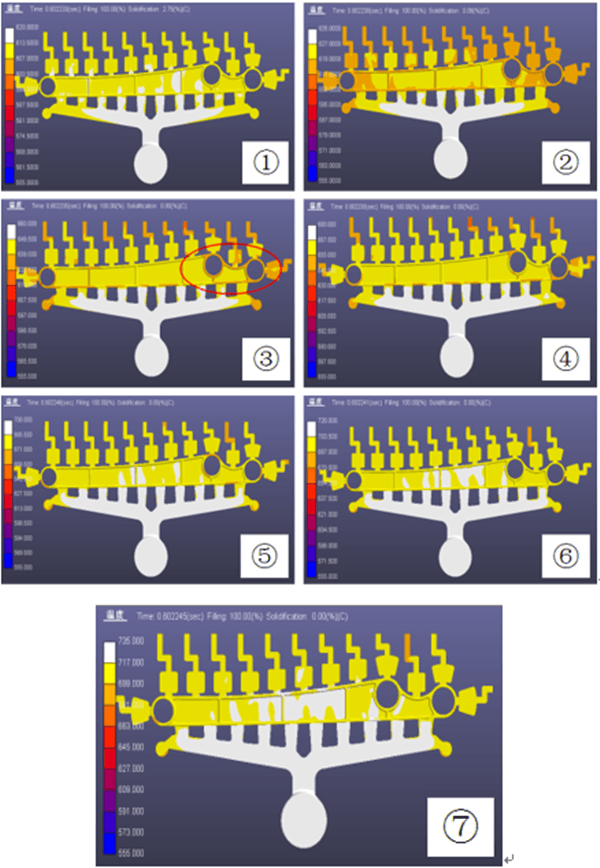

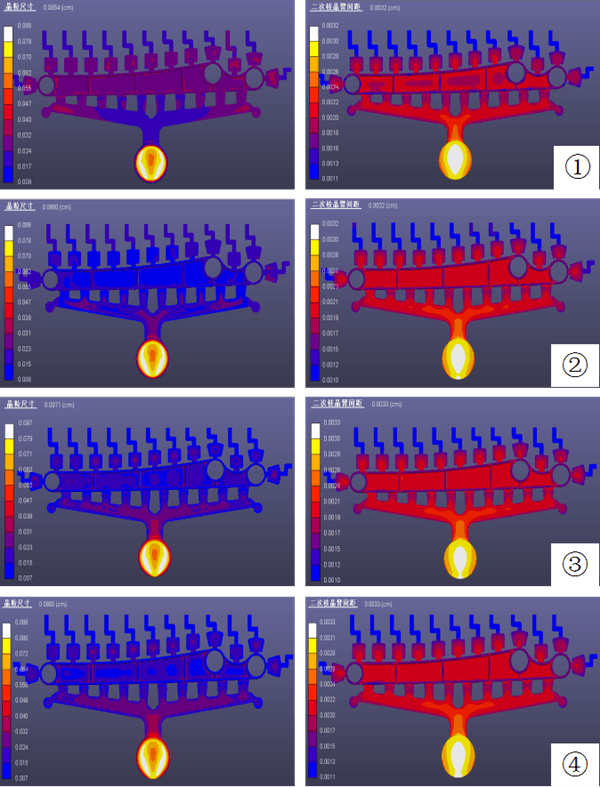

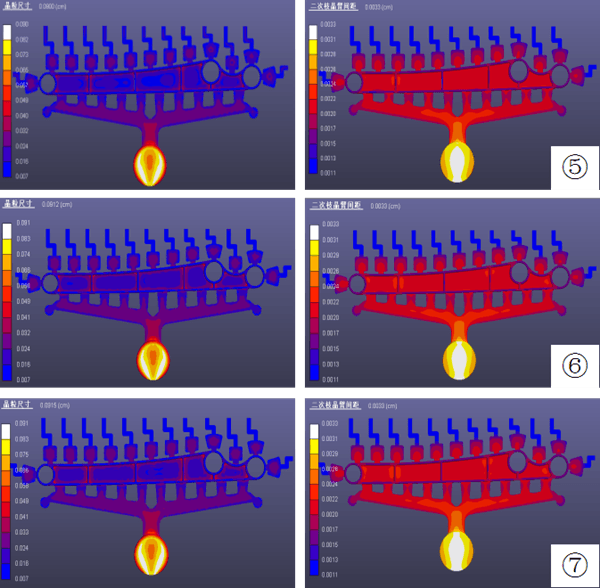

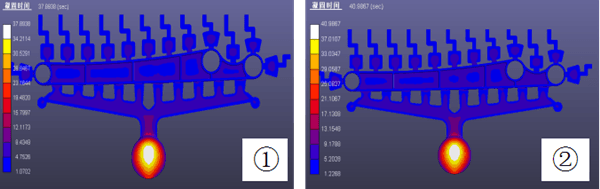

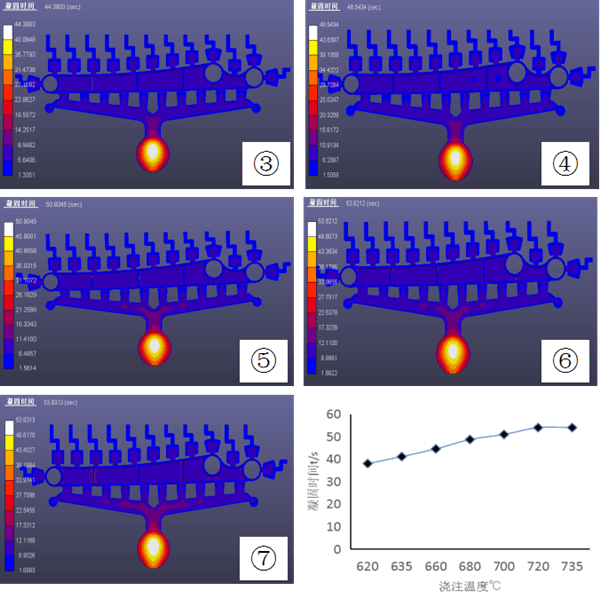

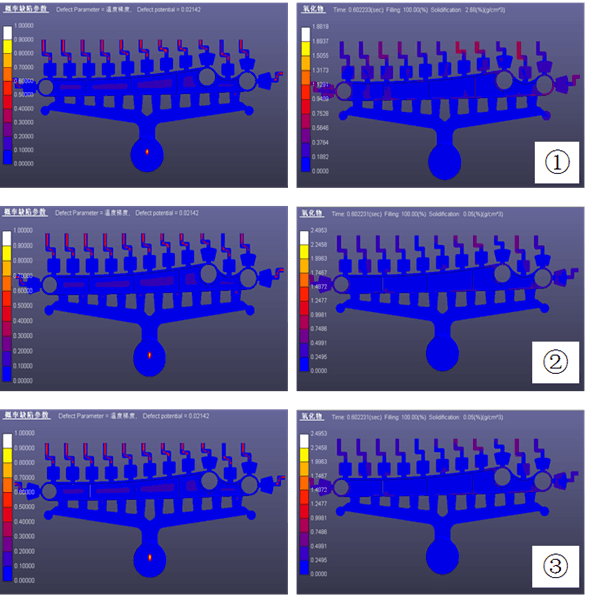

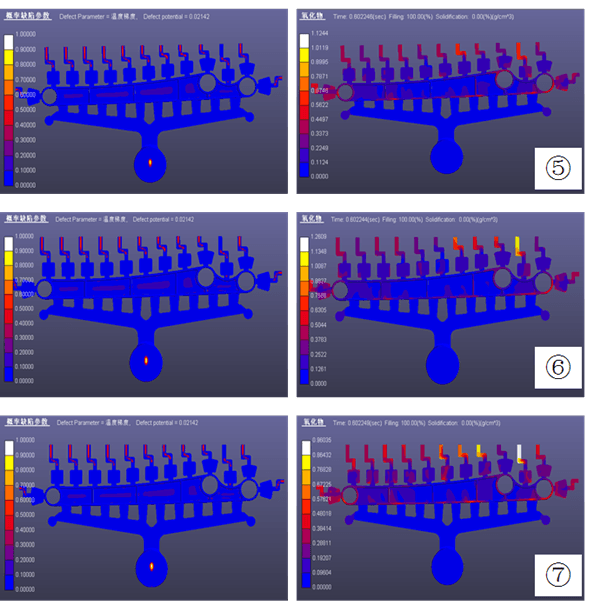

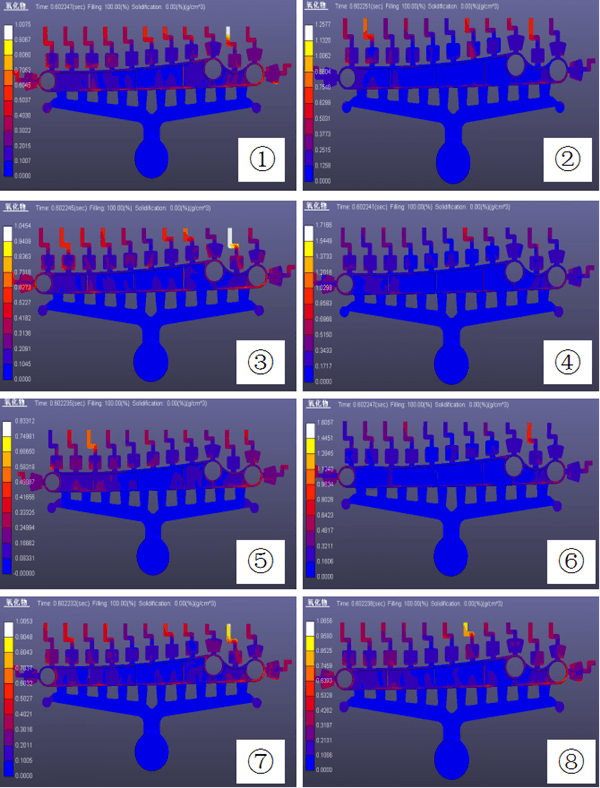

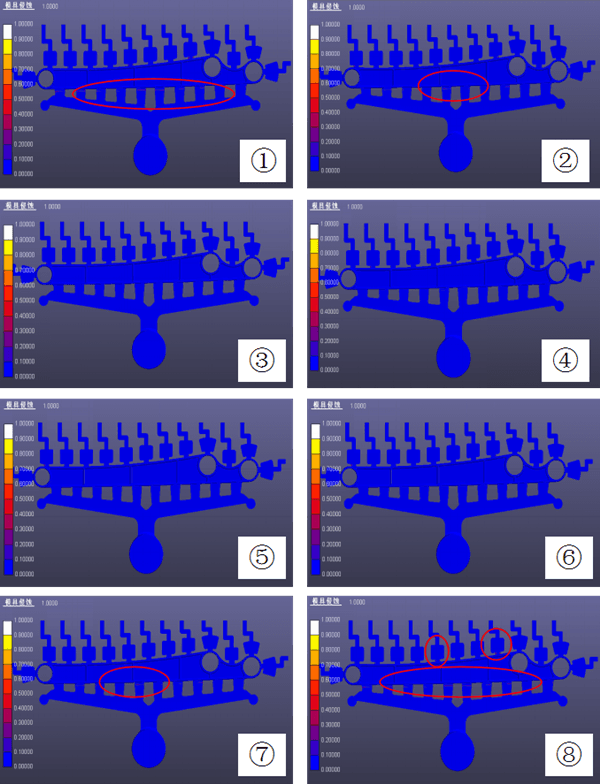

2. Optimización de la temperatura de vertido

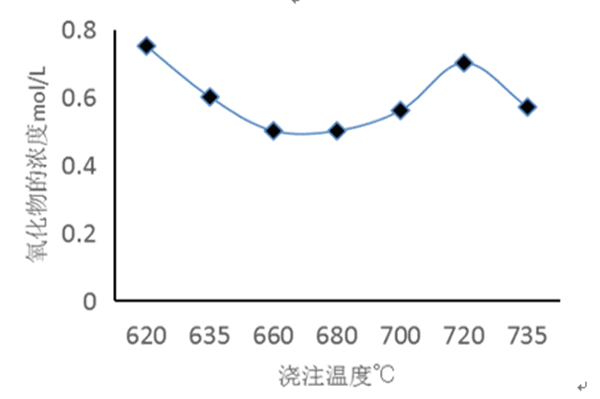

Utilizando un método de una sola variable, se prueban temperaturas de vertido de 620 ℃ a 735 ℃, con una velocidad de inyección fija de 30 cm/s y una temperatura del molde de 200 ℃. La simulación (figura 2) muestra que a 680 ℃ se obtiene una distribución uniforme de la temperatura sin solidificación prematura ni gradientes pronunciados. El tamaño de grano se minimiza a 680 ℃ (figura 3), el contenido de óxido es mínimo (figura 6) y el tiempo de solidificación es constante (figura 4), lo que reduce la probabilidad de defectos (figura 5). Así pues, se selecciona 680 ℃ como óptimo.

Figura 2: Distribución de la temperatura en el llenado 100%, validando la uniformidad a 680 ℃.

Figura 3: Comparación del tamaño de grano y SDAS, destacando los granos finos equiaxados a 680 ℃.

Figura 4: Distribución del tiempo de solidificación, confirmando la consistencia a 680 ℃.

Figura 5: Probabilidad de defectos y distribución de óxidos, mostrando el riesgo más bajo a 680 ℃.

Figura 6: Variación del contenido de óxido con la temperatura, que muestra un mínimo a 680 ℃.

3. Optimización de la velocidad de inyección

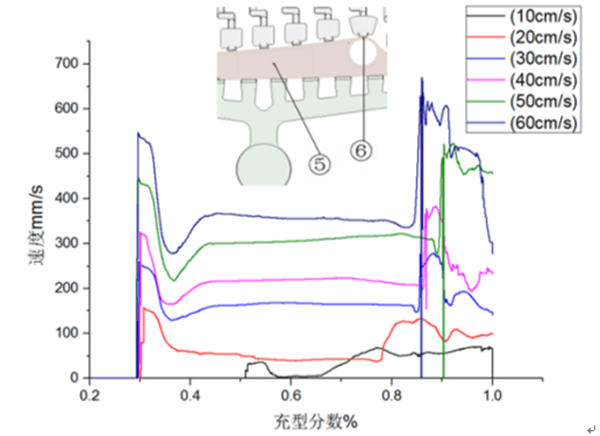

Con la temperatura de vertido a 680 ℃ y la temperatura del molde a 220 ℃, se prueban velocidades de inyección de 10 cm/s a 60 cm/s. A 30 cm/s, los tiempos de llenado y solidificación son cortos y uniformes (Figura 7), con una velocidad de nodo estable (Figura 8) y sin fluctuaciones, lo que la convierte en la velocidad óptima.

Figura 7: Tiempo de llenado y solidificación en función de la velocidad de inyección, verificando la estabilidad a 30 cm/s

Figura 8: Velocidad del nodo 5 durante el llenado, confirmando que 30 cm/s es lo óptimo

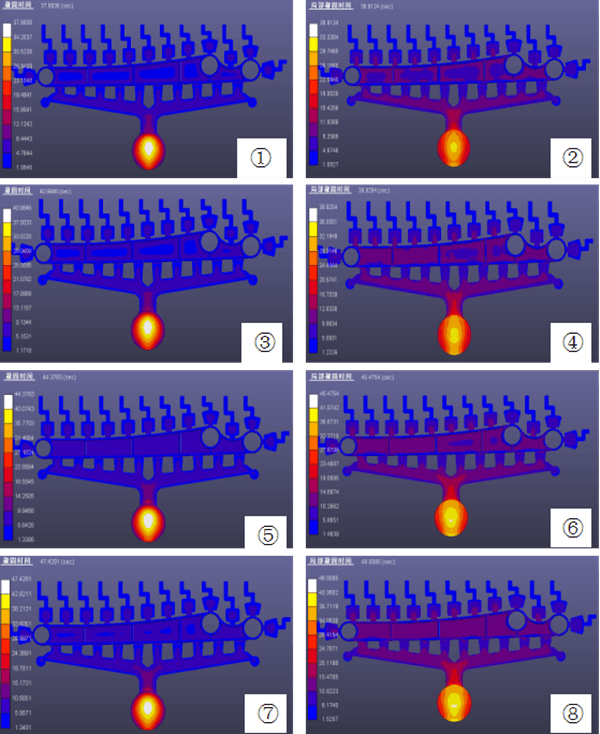

4. Optimización de la temperatura del molde

Fijando la temperatura de vertido en 680 ℃ y la velocidad de inyección en 30 cm/s, se evalúan temperaturas de molde de 160 ℃ a 260 ℃. A 220 ℃, la solidificación es uniforme (figura 10), el contenido de óxido es mínimo (figura 11) y la erosión del molde es mínima (figura 12), lo que la convierte en la mejor opción.

Figura 10: Tiempo de solidificación en función de la temperatura del molde, mostrando la uniformidad a 220 ℃.

Figura 11: Comparación del contenido de óxido a distintas temperaturas de moldeo, destacando el mínimo a 220 ℃.

Figura 12: Comparación de la erosión del molde, validación de la durabilidad a 220 ℃.

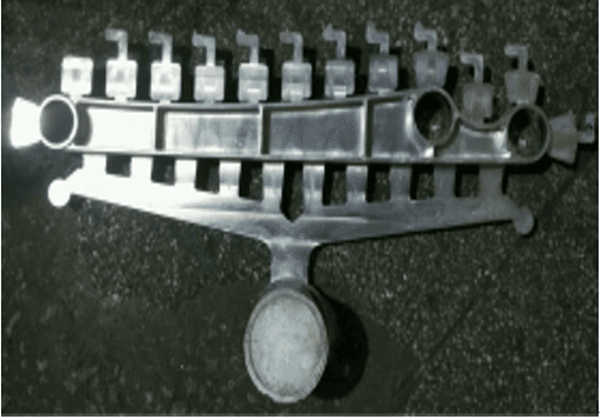

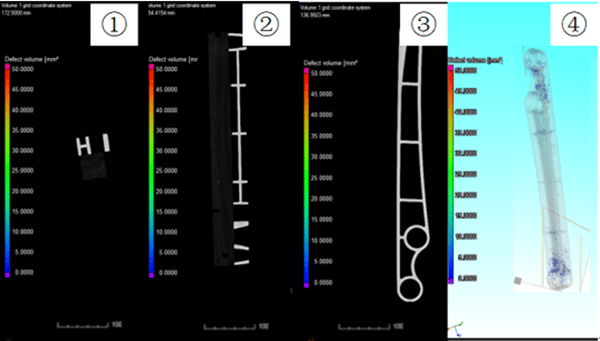

5. Validación del ensayo

Utilizando una temperatura de vertido de 680 ℃, una velocidad de inyección de 30 cm/s y una temperatura del molde de 220 ℃, las piezas de prueba (figura 13) muestran un llenado completo y una buena calidad superficial, con pequeñas marcas de flujo en la entrada que pueden eliminarse mediante postprocesado. Las tomografías computarizadas (figura 14) revelan microdefectos (porosidad <0,1%) en zonas no críticas, evitando las zonas de alta tensión, lo que confirma una microestructura densa y una resistencia adecuada.

Figura 13: Brazo de suspensión trasero de prueba, que demuestra la calidad de la fundición

Figura 14: TC de la distribución de defectos, que confirma la baja tasa de defectos

Resumen: Optimización de los resultados de los parámetros

Los parámetros óptimos -temperatura de vertido 680 ℃, velocidad de inyección 30 cm/s, temperatura del molde 220 ℃- rinden:

- Calidad mejorada: Relleno completo, porosidad <0,1%, granos finos y alta resistencia.

- Eficiencia y ahorro de costes: 30% ciclos más cortos y ~20% costes más bajos que los procesos del acero.

- Consistencia de la validación: Las tomografías coinciden con las predicciones de la simulación, lo que demuestra su fiabilidad.

Este enfoque ofrece una solución rentable y eficaz para la producción en serie de brazos de suspensión de aluminio, lo que supone un avance en el aligeramiento de la suspensión.