Cómo elegir el proceso adecuado para su proyecto

En la fabricación de metales, dos procesos son los pilares de la producción: la fundición a presión y la fundición en arena. Al igual que elegir entre una cafetera espresso de precisión y un café servido a mano, cada método sirve para fines distintos en la creación de componentes metálicos. Esta completa guía le ayudará a tomar esta decisión crítica con ideas profesionales y analogías prácticas.

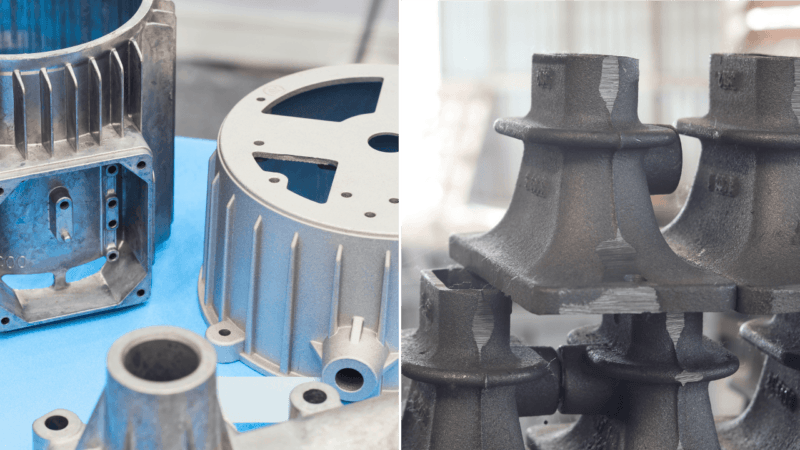

Diferencias fundamentales: Precisión frente a flexibilidad

Fundición a presión: La máquina de café industrial

Imagine gestionar una franquicia de cafés especiales con equipos automatizados que producen 200 cafés con leche idénticos por hora. La fundición a presión funciona de forma similar, utilizando moldes de acero endurecido bajo una presión extrema (hasta 20.000 psi) para crear componentes de precisión. Este proceso ofrece:

- Resultados ultraconsistentes (tolerancia dimensional de ±0,002")

- Acabados superficiales tipo espejo (Ra 32-64 µin)

- Tiempos de ciclo rápidos (de 30 segundos a 2 minutos por pieza)

Fundición en arena: El taller del café artesano

Imagínese una cafetería artesanal donde los baristas sirven a mano mezclas únicas en tazas de cerámica reutilizables. La fundición en arena funciona según este principio, utilizando moldes de arena desechables que permiten:

- Modificaciones de diseño ilimitadas

- Capacidad para grandes piezas (hasta más de 200 toneladas)

- Creación rentable de prototipos

La diferencia fundamental radica en la durabilidad del molde y la filosofía de producción. Mientras que la fundición a presión utiliza herramientas permanentes, la fundición en arena emplea moldes temporales, una diferencia que afecta fundamentalmente a sus aplicaciones económicas y técnicas.

¿Por qué elegir la fundición a presión? Argumentos a favor de la fabricación de precisión

Superioridad técnica en la producción en serie

La fundición a presión moderna consigue lo que otros procesos no pueden igualar en situaciones de gran volumen. Pensemos en las carcasas de auriculares Bluetooth que requieren espesores de pared de 0,1 mm y propiedades de apantallamiento EMI. El proceso lo consigue:

- 65% más rápido producción frente a fundición en arena

- Casi en forma de red componentes que reducen los costes de mecanizado

- Capacidades de pared delgada hasta 0,5 mm para aligerar el peso

Eficiencia económica a escala

Aunque los costes de utillaje oscilan entre \$15.000 y \$100.000+, la fundición a presión resulta extraordinariamente rentable:

- Vida útil de la herramienta: 100.000-1.000.000+ ciclos

- Moldes multicavidad: Producción de 4 a 64 piezas por ciclo

- Compatibilidad con la automatizaciónProducción 24/7 con extracción robotizada

Aplicaciones reales: Los fabricantes de automóviles ahorran 40% en carcasas de transmisión utilizando máquinas de fundición a presión de varios carros, logrando índices de utilización de material de 95%.

Innovación de materiales

Las aleaciones modernas de fundición a presión superan los límites del rendimiento:

- Aleaciones de silicio-aluminio: 18% más ligero que el acero

- Aleaciones de magnesio: 35% reducción de peso frente a aluminio

- Aleaciones de zinc: Blindaje EMI superior para la electrónica

¿Por qué elegir el moldeo en arena? El arte de la producción flexible

Libertad de diseño inigualable

Los moldes desechables de la fundición en arena permiten:

- Iteraciones instantáneas del diseño: Modificar patrones entre vertidos

- Geometrías complejas: Canales internos, rebajes y formas orgánicas

- Componentes masivos: Cubos de aerogenerador que superan las 20 toneladas de fundición a presión

Producción rentable de bajo volumen

Para series de prototipos de 1-500 unidades, la fundición en arena ofrece:

- 90% menores costes de utillaje frente a la fundición a presión

- Fabricación de moldes en 24 horas utilizando arena impresa en 3D

- Versatilidad de los materiales: Del hierro fundido a las aleaciones de cobalto

Compromisos técnicos

La flexibilidad conlleva compromisos:

- Acabado superficial: Requiere un postprocesado de 25-75µm

- Tolerancia dimensional: Típicamente ±0.03"

- Índice de producción: 4-8 horas por ciclo de moldeo

Ejemplo de sector: Los fabricantes de maquinaria pesada recurren a la fundición en arena para fabricar cazos de excavadora a medida, lo que les permite ahorrar 250.000 euros en costes de utillaje para lotes de 50 unidades.

Comparación cara a cara: Factores clave para la decisión

| Parámetro | Fundición a presión | Fundición en arena |

|---|---|---|

| Coste de utillaje | \$20k-\$500k+ | \$500-\$5k |

| Coste de la pieza (10k unidades) | \$1.50-\$15 | \$8-\$80 |

| Espesor mínimo de pared | 0,5 mm | 3 mm |

| Tamaño máximo de la pieza | 24 "x36" (típico) | Sin límites |

| Rugosidad superficial | 32-64 µin | 300-500 µin |

| Plazos de entrega | 8-16 semanas (utillaje) | 2-4 semanas |

| Opciones de material | Aleaciones no ferrosas | Todos los metales moldeables |

Guía de selección estratégica

Elija la fundición a presión cuando:

El umbral de volumen supera las 5.000 unidades

- El umbral de rentabilidad suele alcanzarse entre 5.000 y 10.000 unidades.

- Componentes de automoción: Volúmenes anuales superiores a 100 000

La precisión no es negociable

- Componentes de productos sanitarios que requieren coherencia a nivel de la FDA

- Carcasas electrónicas con requisitos de superficie de contacto

El diseño de pared delgada es fundamental

- Soportes aeroespaciales ligeros

- Aletas del disipador de calor para la gestión térmica

Opte por el moldeo en arena cuando:

Fase de prototipo/desarrollo

- Prototipos funcionales para validar el diseño

- Utillaje puente antes de comprometerse con la fundición a presión

Se necesitan componentes sobredimensionados

- Bloques de motor marinos

- Bases de maquinaria industrial

Requisitos de material exótico

- Superaleaciones de níquel de alta temperatura

- Aceros dúplex resistentes a la corrosión

Marco del análisis coste-beneficio

Utilice esta matriz de decisión para evaluar su proyecto:

Volumen anual

- <1.000 unidades → Fundición en arena

- 1k-50k unidades → Soluciones híbridas

50k unidades → Fundición a presión

Complejidad de las piezas

- Superficies de clase A → Fundición a presión

- Características internas → Fundición en arena

Limitaciones temporales

- Plazo de entrega <8 semanas → Fundición en arena

- Dispuesto a invertir en utillaje → Fundición a presión

Operaciones secundarias

- Mecanizado mínimo → Fundición a presión

- Amplio acabado → Fundición en arena

Tecnologías emergentes que reconfiguran el sector

Innovaciones en fundición a presión

- Asistido por vacío: Reduce la porosidad en 70%

- Squeeze casting: Mejora las propiedades mecánicas

- Mega-casting: La tecnología Giga Press de 6.000 toneladas de Tesla

Avances en la fundición en arena

- Chorro aglomerante: Moldes de arena digitales con una resolución de 0,1 mm

- Arenas reciclablesTasas de recuperación: 98%

- Patrones híbridos: Combinar la impresión 3D con los métodos tradicionales

Criterios de selección de socios

Al elegir un socio de fundición, verifique:

- Certificaciones: IATF 16949 para automoción, NADCAP para aeroespacial

- Experiencia en materiales: Base de conocimientos específicos sobre aleaciones

- Sistemas de calidad: Capacidades de MMC, inspección por rayos X

- Prácticas de sostenibilidad: Programas de reciclaje de chatarra

- Apoyo a la creación de prototipos: Servicios de patronaje rápido

Conclusiones: Precisión frente a flexibilidad

En el panorama actual de la fabricación, la elección entre la fundición a presión y la fundición en arena no es binaria, sino estratégica. Los productos de consumo de gran volumen se benefician de la implacable eficiencia de la fundición a presión, mientras que la fundición en arena sigue siendo indispensable para la industria pesada y la I+D.

Recomendaciones finales:

- Para automoción/electrónica: Invertir en herramientas de fundición a presión

- Para energía/construcción: Aprovechar la flexibilidad del moldeo en arena

- Para los mercados emergentes: Considerar enfoques híbridos

Alineando las capacidades del proceso con los requisitos del ciclo de vida del producto, los fabricantes pueden optimizar tanto los resultados técnicos como el rendimiento financiero. Recuerde: la elección del proceso adecuado hoy puede suponer un ahorro de 30-60% a lo largo de la vida útil del producto.