Cómo abordar la porosidad y el desprendimiento de material en la fundición a presión de cuerpos de mariposa de doble cámara

Principios: Los defectos de fundición repercuten en la calidad del producto

El cuerpo de mariposa de doble cámara, un componente crítico en los sistemas de inyección de combustible de automoción, exige alta precisión y defectos mínimos. Diseñado para vehículos norteamericanos de alta cilindrada, requiere unos estrictos estándares de calidad superficial y porosidad (poros <0,5 mm) en las superficies mecanizadas. Sin embargo, la porosidad y el desprendimiento de material durante la fundición a presión provocan elevadas tasas de desecho. Este estudio analiza estos defectos específicos y optimiza los sistemas de inyección y escape para reducir eficazmente los residuos.

Problema: alta porosidad y defectos de desprendimiento del material

El cuerpo del acelerador de doble cámara norteamericano (aleación de aluminio ADC12, 214 mm × 102 mm × 100 mm, grosor medio de pared de 3 mm, peso de fundición de 1,48 kg) se ha enfrentado a una tasa anual de desechos de 28% desde el inicio de la producción. Los principales defectos son:

- Distribución de la porosidad: Anillo de gran calibre (50%) y cara inferior de la brida de deslizamiento (40%), con poros sobredimensionados (>0,5 mm) a menudo singulares.

- Ubicación del desprendimiento de material: Cara inferior de la brida de deslizamiento cerca de la compuerta (70%), causada por desgarro mecánico, no por contracción.

El grosor desigual de las paredes (de 2 mm a 24 mm) y el largo recorrido de llenado agravan estos problemas, por lo que se necesitan soluciones específicas.

Enfoque: Soluciones para puntos defectuosos específicos

1. Descripción general del producto y del molde

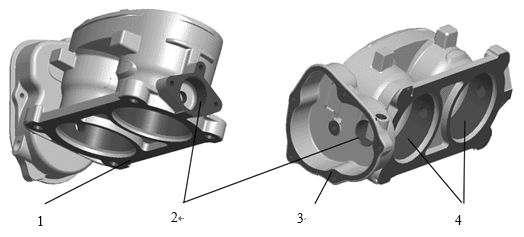

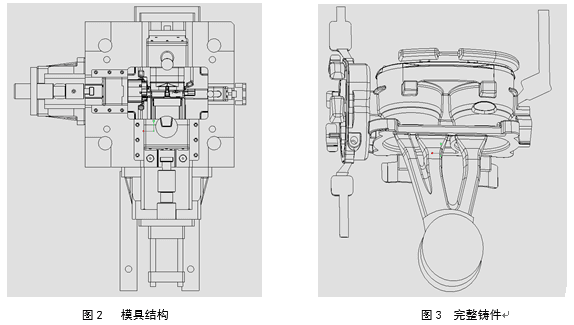

El modelo 3D del cuerpo del acelerador (véase la figura 1) resalta las zonas mecanizadas críticas, como el anillo de admisión y el orificio del eje del acelerador. El molde, un diseño de cavidad única con cuatro guías (véase la figura 2), produce la pieza fundida completa que se muestra en la figura 3. Los parámetros del proceso incluyen una máquina de cámara fría Yizumi de 5000 kN, un punzón de Φ70 mm, una velocidad de inyección rápida de 4,5 m/s (real de 3,4 m/s), una temperatura de colada de 650-670 ℃ y una presión de inyección de 24 MPa.

Figura 1: Modelo 3D del cuerpo de mariposa de doble cámara, que muestra las superficies mecanizadas clave

Figuras 2 y 3: Diagrama de la estructura del molde, con diseño de cuatro correderas, vista completa de la colada, que muestra la disposición de las compuertas y los escapes

2. Abordar el desprendimiento de material

El desprendimiento de material se produce principalmente en la compuerta de la cara inferior de la brida de deslizamiento, identificado como desgarro mecánico durante la retirada de la compuerta, no por contracción. Solución: Aumentar el radio del filete de raíz en la conexión de la compuerta (de R original a R3 mm) para reducir la concentración de tensiones. La producción de prueba redujo los índices de desprendimiento de 16,5% a menos de 5%.

3. Abordar los problemas de porosidad

Optimización del sistema de compuertas:

La relación P-Q² validó el diseño de la compuerta. Inicialmente, el área de la compuerta interior era de 2,8 cm², el área del canal transversal de 6,3 cm² y la relación de áreas de 2,25, lo que arrojaba un coeficiente de flujo C de 0,43, que indicaba una baja eficiencia de llenado y una alta pérdida de presión. A una velocidad de punzonado de 3,4 m/s, la presión de llenado era de 15,6 MPa, y la velocidad de la compuerta alcanzaba los 47 m/s. Se aumentó la profundidad del canal transversal de 12 mm a 15 mm, lo que elevó su área a 7,4 cm² y la relación de área a 2,65. Tras el ajuste, la velocidad del punzón aumentó a 3,6 m/s, la presión bajó a 13 MPa y el C mejoró a 0,49, aumentando la eficacia del llenado. Una prueba en un lote pequeño (100 piezas) mostró defectos de porosidad con sólo 1%.Mejoras de escape y drenaje:

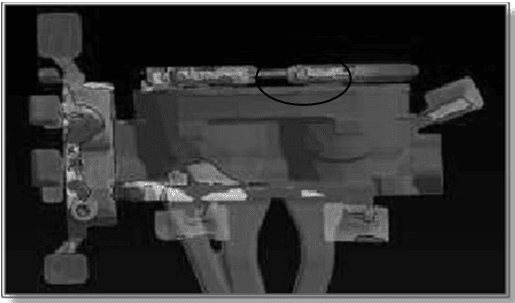

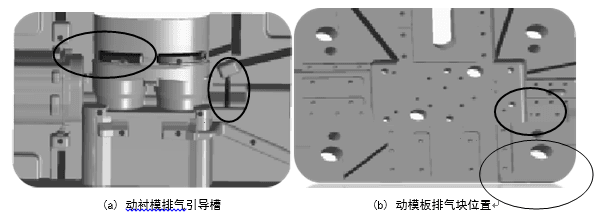

En la producción en serie, la porosidad persistía en la cara del anillo y la brida (tasa de desechos 10,5%). La simulación del flujo (véase la figura 4) reveló la división de varias corrientes y el reflujo en la compuerta, lo que provocaba el atrapamiento de gas, agravado por la entrada en la cavidad de humedad del agente de desmoldeo procedente de la corredera superior. Soluciones: Añadir un orificio de drenaje a la pista de la corredera superior para evitar la entrada de humedad e instalar un bloque de escape acanalado en la corredera derecha (véase la figura 5) para mejorar la expulsión de gases. Tras cuatro meses de seguimiento, los índices de desechos se estabilizaron en 5%, con una porosidad inferior a 0,1%.

Figura 4: Simulación de flujo que muestra el atrapamiento de gas y revela las causas de la porosidad

Figura 5: Optimización del bloque de escape deslizante derecho, con diseño acanalado

Resumen: Resultados de las correcciones específicas de defectos

Las mejoras específicas abordaron eficazmente la porosidad y el desprendimiento:

- Reducción del desprendimiento de material: Los filetes de compuerta agrandados reducen los índices de desgarro mecánico por debajo de 5%.

- Control de la porosidad: El aumento de la superficie del canal transversal a 7,4 cm² mejoró el llenado, mientras que las mejoras en el drenaje y el escape redujeron la porosidad a <0,1%, estabilizando los índices de chatarra en 5%. La ampliación del drenaje a los carros izquierdo y derecho la redujo aún más hasta 3%.

Estas medidas abordaron con precisión puntos defectuosos específicos, proporcionando una solución fiable para la fundición a presión del cuerpo del acelerador de doble cámara.