Cómo reparar los fallos de las válvulas de vacío en los sistemas de escape de fundición inyectada de aluminio

Principios: Fundición en vacío para mejorar la calidad de las piezas

La fundición a presión de aleaciones de aluminio destaca por su precisión, calidad superficial y eficacia, pero el llenado de moldes a alta velocidad a menudo atrapa gases, formando porosidad que compromete las propiedades mecánicas tras la solidificación. La fundición a presión por vacío minimiza el atrapamiento de gases llenando los moldes al vacío, mejorando la calidad interna y extendiendo su uso en la industria. Sin embargo, las válvulas de vacío mecánicas, a pesar de su gran área de escape y altos niveles de vacío, se enfrentan a retos derivados del impacto inercial del aluminio fundido, causando bloqueos o fracturas en el núcleo de la válvula que degradan el rendimiento del vacío. Este estudio utiliza la simulación y la optimización de la estructura de deceleración para abordar estos problemas.

Problema: Bloqueos y fracturas del núcleo de la válvula de vacío

Para el soporte del enfriador de aceite (411 mm × 214 mm × 191 mm, 4 mm de grosor de pared, 3,4 kg), el sistema de escape emplea una válvula de vacío mecánica. La producción revela bloqueos del núcleo de la válvula en la cabeza (A) y fracturas en la cola (B). La simulación Anycasting muestra que el aluminio fundido alcanza la válvula a ~68 m/s, una velocidad lo suficientemente alta como para causar estos fallos, lo que hace necesaria una solución para reducir el impacto.

Enfoque: Diseño y validación de la estructura de desaceleración

1. Diseño inicial y análisis del problema

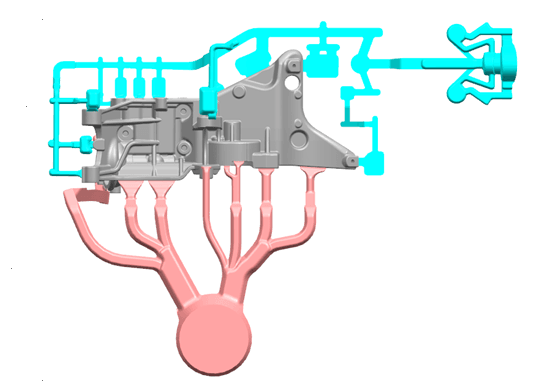

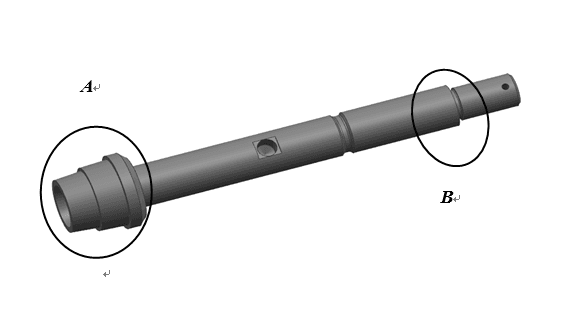

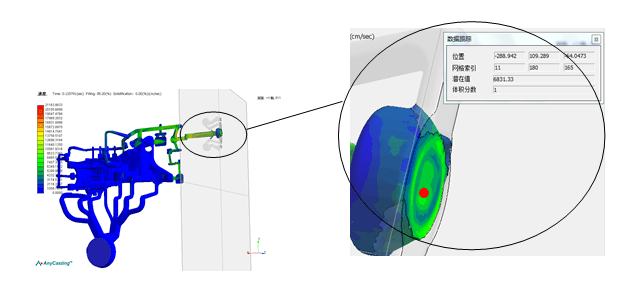

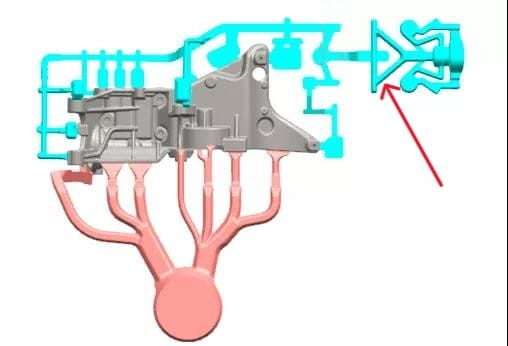

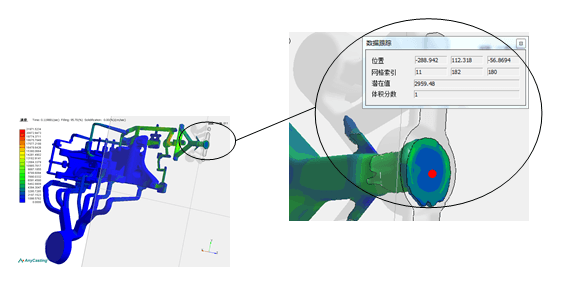

El sistema de compuerta y escape del soporte del enfriador de aceite (véase la figura 1) presenta una superficie de compuerta de 765 mm², una superficie de escape de 265 mm² y un diámetro de punzón de Φ100 mm. El núcleo de la válvula de vacío (véase la figura 2) sufre bloqueos en la cabeza por el desgaste del aluminio a alta velocidad (A) y fracturas en la cola por concentración de tensiones (B). La simulación mediante el módulo AnyPRE de Anycasting (véase la figura 3) confirma una velocidad de 68 m/s en la válvula, lo que relaciona el impacto excesivo con los problemas.

Figura 1: Compuerta del soporte del enfriador de aceite y sistema de escape, mostrando el diseño inicial

Figura 2: Diagrama de la estructura del núcleo de la válvula de vacío, destacando las zonas de bloqueo y fractura

Figura 3: Simulación de velocidad del esquema original, que muestra 68 m/s en la válvula

2. Optimización de la estructura de desaceleración

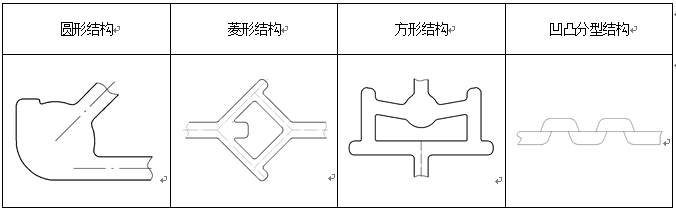

Se añade una estructura de desaceleración en el extremo del canal de escape para ralentizar el flujo de aluminio. Las opciones incluyen diseños triangulares, circulares, en rombo, cuadrados y cóncavo-convexos (véanse los descansos en la Tabla ).

Se selecciona una estructura triangular, con el sistema modificado que se muestra en la figura 4. La simulación con malla y parámetros idénticos (véase la figura 5) reduce la velocidad a 29 m/s, recortando significativamente la fuerza de impacto.

Figura 4: Sistema de compuerta y escape modificado, con estructura triangular de deceleración

Figura 5: Simulación de velocidad del esquema optimizado, verificando 29 m/s en la válvula

3. Aplicación y resultados

Las modificaciones del molde implementan la estructura triangular. Tras la prueba, no se producen bloqueos ni fracturas en el núcleo de la válvula, mejora la vida útil, aumenta la estabilidad del vacío y la porosidad desciende por debajo de 0,1%.

Resumen: Ventajas prácticas de las estructuras de desaceleración

La adición de una estructura triangular de desaceleración en el extremo del canal de escape reduce la velocidad del aluminio de 68 m/s a 29 m/s -una caída de 57%- disminuyendo la fuerza de impacto en aproximadamente 57%. Esto elimina los bloqueos y fracturas del núcleo de la válvula, prolonga la vida útil y mejora la calidad de la fundición, ofreciendo una solución práctica para los sistemas de escape de fundición a presión en vacío.