Comprender el ennegrecimiento de la fundición inyectada: Causas y soluciones

Las piezas fundidas a presión, ya sean de aluminio, zinc o magnesio, suelen presentar un defecto antiestético: el ennegrecimiento de la superficie. Este defecto, que aparece en forma de manchas oscuras irregulares, rayas o parches, no es sólo una molestia visual, sino que apunta a problemas más profundos que pueden afectar a ingenieros y fabricantes. Averigüemos por qué se produce el ennegrecimiento de la fundición a presión y cómo detenerlo, proporcionando precisión técnica a quienes dan forma al futuro de las piezas metálicas.

Parte 1: El reto del ennegrecimiento de la fundición inyectada

Los metales activos utilizados en la fundición a presión se oxidan de forma natural, pero con el calor o la humedad, esta oxidación se acelera, dejando las superficies manchadas por la decoloración. Desde el moldeado hasta el almacenamiento, el ennegrecimiento se produce en múltiples etapas, y su forma revela su origen.

Una superficie que traiciona la calidad

Imagínese pintar un coche: su objetivo es conseguir un acabado liso e impecable, pero en su lugar aparecen rayas y manchas. Es el ennegrecimiento de la fundición a presión, un defecto que socava el pulido de las piezas de precisión. Más allá de la estética, es señal de contaminación u oxidación que podría debilitar la integridad estructural, frustrando a los ingenieros que exigen perfección.

Detectar a los culpables

He aquí cómo aparece el ennegrecimiento y qué hay detrás:

| Tipo | Apariencia | Causa |

|---|---|---|

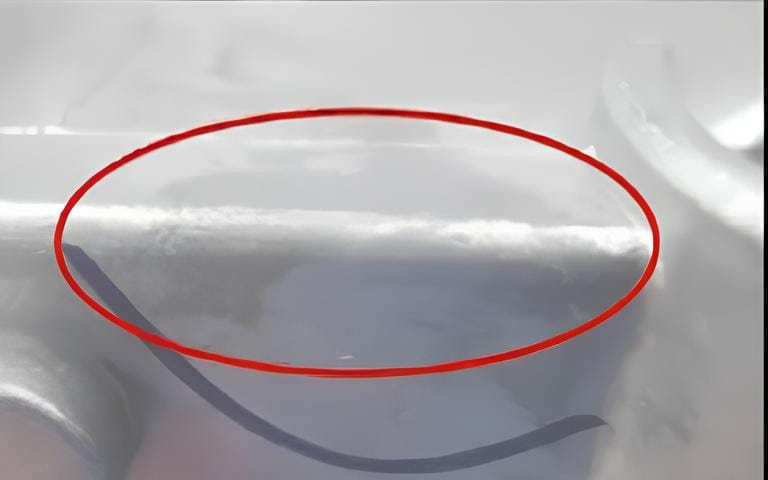

| Ennegrecimiento ahumado | Vetas irregulares y desiguales (Fig. 1) | Quema incompleta de agentes desmoldeantes o aceite de perforación, atrapando el humo. |

| Ennegrecimiento nuboso | Manchas poco profundas y uniformes (Fig. 2) | El negro de humo de los desmoldeantes mancha la superficie de los moldes |

| Ennegrecimiento manchado | Manchas profundas y redondas (Fig. 3) | Gotas pegajosas de desmoldeante o aceite adheridas a las piezas |

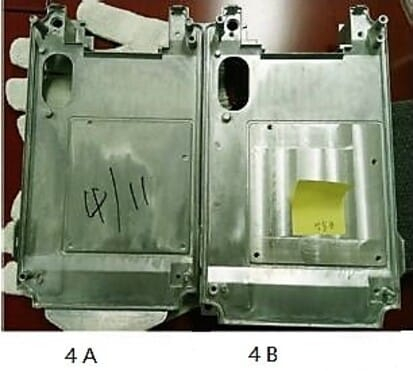

| Ennegrecimiento por oxidación | Oscurecimiento amplio (Fig. 4A, 4B) | Exposición al aire que oxida las superficies no protegidas, agravada por un embalaje deficiente. |

| Puntos negros | Puntos dispersos y profundos (Fig. 5) | Taller de contaminantes atmosféricos (por ejemplo, neblina de aceite) que desencadenan la oxidación |

| Depósitos de carbono | Huellas rugosas y oscuras (Fig. 6, 7) | Residuos quemados de agentes impuros que se cuecen en los moldes |

Fig.1

Fig.2

Fig.4

Identificar estos patrones es el primer paso: cada uno de ellos está relacionado con un problema de proceso que podemos abordar.

Parte 2: Por qué es peor de lo que cree

El efecto dominó de los defectos

El ennegrecimiento no es sólo un arañazo superficial. El humo de aceite que se filtra en el líquido de la aleación puede formar huecos internos o escoria, reduciendo la resistencia (por ejemplo, de 280 MPa a por debajo de las especificaciones).1. En el caso de piezas de alto riesgo, se corre el riesgo de que se produzcan fallos, repeticiones de trabajos o daños a la reputación. La oxidación interna persistente resiste incluso el granallado, lo que deja a los ingenieros ante un rompecabezas difícil de resolver.

¿Qué lo impulsa?

Sobrecarga de aceite del punzón

El exceso de aceite se quema de forma desigual en la cámara de disparo, expulsando humo y carbonilla que oscurecen las partes cercanas a la compuerta.Errores del Agente de Liberación

Las capas gruesas o las concentraciones elevadas (>1:100) se convierten en humo por encima de 240°C, recubriendo moldes y piezas fundidas.Acumulación de carbono

Los agentes impuros dejan residuos que se carbonizan en los moldes en zonas calientes (≥220°C), imprimiendo marcas ásperas.Travesuras de humedad

Los moldes húmedos liberan oxígeno a altas temperaturas, oxidando la aleación en manchas oscuras.Almacenamiento

La humedad golpea fuerte: 10 días en un taller abierto frente a 35 días sellado muestra marcadas diferencias.

Parte 3: Eliminar definitivamente el ennegrecimiento de la fundición inyectada

Soluciones prácticas, ingeniería de precisión

Solucionar el ennegrecimiento es como poner a punto un motor: ajuste el combustible, modifique la sincronización y vuelva a tener el control. He aquí cómo desterrar esos defectos:

Aceite para punzones Dial Back

- Reducir hasta que el borde del bebedero quede limpio y el ennegrecimiento se limite a la cara del punzón.

- Utilice aceites hidrosolubles con bajo contenido en grafito para reducir el humo.

- Rociar aceite fuera de la cámara o después del disparo, eliminando el exceso con ráfagas de aire.

Agentes de Liberación Maestros

- Elija agentes resistentes al calor en dilución 1:120-150 para obtener un humo mínimo.

- Pulverizar fina y uniformemente, secando con aire comprimido para eliminar la humedad.

- Mezclar con agua purificada para evitar los iones que potencian la oxidación.

Domesticar el moho

- Pulir los moldes para eliminar la acumulación de carbonilla (por ejemplo, con papel de lija).

- Temperaturas máximas inferiores a 240 °C con un caudal de agua de refrigeración adicional.

- Calentar las zonas bajas (>160°C) para evaporar rápidamente la humedad.

Rediseñar moldes con inteligencia

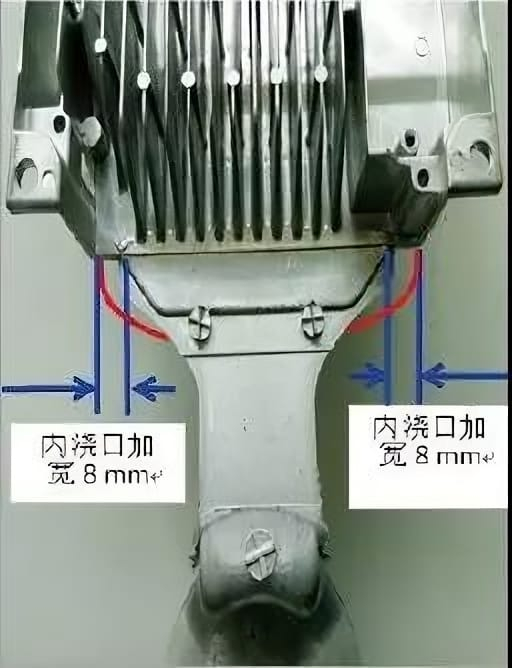

- Añadir compuertas y respiraderos para acelerar el llenado y evacuar el humo; por ejemplo, las aletas de un disipador de calor se despejaron tras retocar las compuertas (Fig. 14).2.

- Ranuras de rebose para un mejor escape.

Escudo Piezas Post-fundición

- Sellar con desecantes en almacenamiento seco.

- Cambia el cartón empapado por envases de plástico.

Cuestiones materiales

Las aleaciones varían en resistencia a la oxidación. Por ejemplo, la ENAC-434000 se ennegrece más que la ADC12 debido a su composición química.3. Elegir la aleación adecuada -o añadir fluoroaluminato sódico 0,1-0,3% durante el refinado- puede reducir los riesgos de decoloración.

Conclusión: De los defectos a la perfección

El ennegrecimiento de la fundición a presión se debe al humo del aceite, los problemas del molde y los problemas de almacenamiento. Afinando el aceite del punzón, los agentes desmoldeantes y el diseño del molde, puede eliminar estos defectos y entregar piezas que rindan. Se trata de algo más que de corregir defectos: se trata de generar confianza en cada pieza fundida.

Soy Shawn, de YG Die Casting: con más de 20 años de experiencia en fundición a presión para el consumidor, fabricamos impresionantes piezas de zinc, aluminio y aleaciones. No dude en ponerse en contacto con nosotros: aumentaremos el valor de su producto y estaremos encantados de ponerle en contacto con expertos en fabricación de otros campos.

Notas a pie de página

Aleación Resistencia Impacto - Los defectos internos pueden reducir la resistencia a la tracción hasta 15%.↩

Estudio de caso de diseño de moldes - Los ajustes de la puerta cortan el ennegrecimiento por 90% en los ensayos del disipador de calor.↩

Índices de oxidación de las aleaciones - La composición química afecta a la susceptibilidad al ennegrecimiento.↩