Exploración de estrategias de diseño de moldes: Estudio de un bisel de reloj inteligente

Los biseles de los smartwatches son más que elegantes: exigen precisión y durabilidad, por lo que el diseño del molde de fundición a presión es un paso fundamental. La aleación de zinc, con sus excelentes propiedades de fundición y resistencia, es un material idóneo para estos componentes. Analicemos el caso real del bisel de un smartwatch para desentrañar los obstáculos habituales de la fundición a presión, como la porosidad y los problemas de expulsión, y descubramos cómo unas decisiones de diseño bien pensadas pueden allanar el camino hacia soluciones prácticas.

Problema: ¿Qué falla en la fundición a presión?

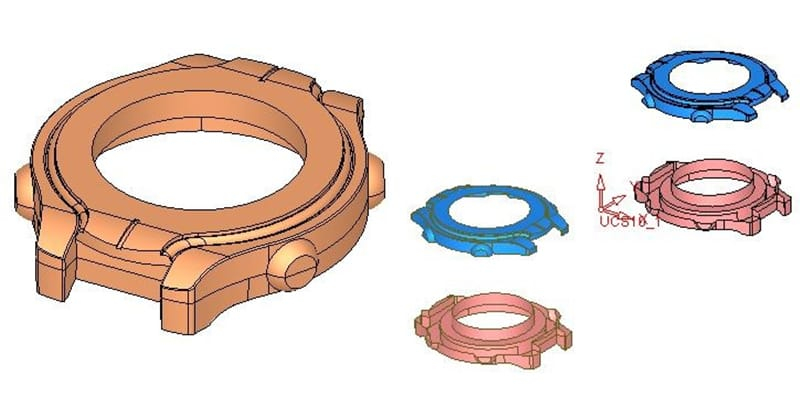

Imagínese el bisel de un smartwatch: 5,1 cm³ de aleación de zinc, con paredes de 1,5 mm a 3 mm de grosor y dos pares de asas laterales simétricas. Durante la producción surgieron algunos retos:

- Defectos de porosidad en la fundición a presión: Unas paredes desiguales significaban un relleno irregular, y las pruebas mostraron un índice de porosidad de 0,12%, suficiente para estropear el acabado superficial y la resistencia.

- Dolores de cabeza por eyección: Estas lengüetas suelen requerir un mecanismo de núcleo lateral, lo que aumenta la complejidad, el coste y el riesgo de arañazos.

- Crunch de tiempo y precisión: Los clientes querían una entrega rápida y una precisión de ±0,05 mm, más allá de lo que los métodos tradicionales podían manejar sin problemas.

Estos problemas se debían a que el diseño del molde no estaba en sintonía con las necesidades de la pieza.

Enfoque: Elaboración de un plan de diseño a medida

En lugar de basarse únicamente en las herramientas, el equipo se centró en las características de la pieza y en las realidades de producción. Así es como diseñaron la solución:

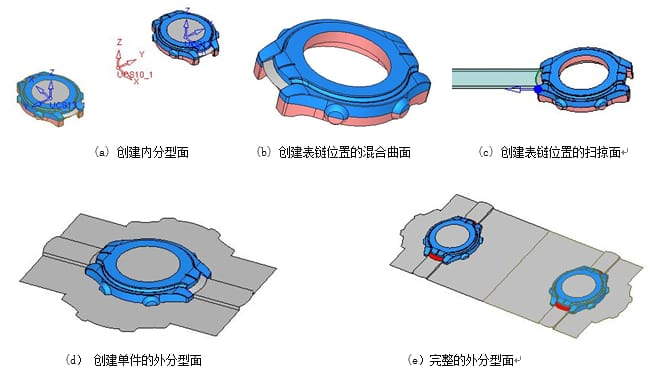

- Elección de la superficie de separación: La simetría del punto en la línea central de la orejeta, con una conicidad de 2º en ambas mitades, sugería una superficie de separación curva, sin necesidad de núcleos laterales.

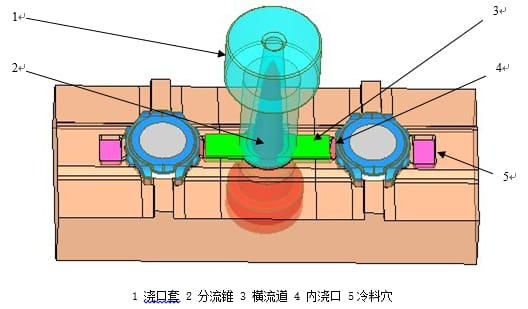

- Estrategia de compuerta: Una configuración de doble cara prometía un relleno uniforme para frenar la contracción y la porosidad.

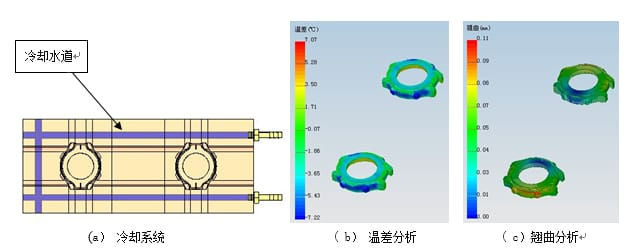

- Disposición de la refrigeración: Unos canales bien situados mantendrían la solidificación estable, evitando el alabeo.

- Plan de expulsión: Un sistema equilibrado orientado al desprendimiento limpio de piezas.

Optaron por una configuración de 1 molde y 2 cavidades con una base estándar 2330: platina móvil de 50 mm, platina fija de 70 mm y una altura de barra de unión de 80 mm, manteniendo las separaciones de cierre a 0,5 mm.

Métodos: Convertir ideas en resultados

Porosidad

Esa porosidad de 0,12% se debía a un flujo desigual y a gases atrapados. Un sistema de doble compuerta lateral suavizó las cosas, con un área de compuerta interior calculada como F_inner = V/T (5,1 cm³ ÷ 1,5 s = 0,31 cm² por cavidad). Junto con un bebedero de 0,37 cm², la relación era de 2,60:2,42:1. ¿El resultado? La porosidad cayó por debajo de 0,05% y las superficies brillaron.

Alt: Sistema de fundición inyectada para bisel de smartwatch con doble flujo lateral

Facilitar la expulsión

La eliminación del núcleo lateral en favor de una superficie de separación curva redujo la complejidad en 20% y los arañazos a cero, recortando el tiempo de expulsión en 15%. La conicidad del tetón hizo que funcionara a la perfección.

Alt: Superficie de separación curvada en molde de fundición a presión para bisel de smartwatch

Mayor velocidad y precisión

Un diseño minucioso, respaldado por la simulación, redujo el ciclo en 30%, tres semanas desde el boceto hasta la prueba. Las piezas alcanzaron una precisión de ±0,04 mm, con un alabeo de 0,11 mm cerca de las orejetas. Los canales de refrigeración (6 mm de ancho, a 15 mm de la cavidad) mantuvieron un diferencial de 3 °C, mientras que 10 pasadores de expulsión (de 2 mm cada uno) y 4 varillas de empuje garantizaron una liberación perfecta.

Alt: Esquema de refrigeración por fundición a presión para el bisel de un smartwatch que muestra el control de la temperatura

Conclusiones: Lecciones que vale la pena aprender

Este proyecto de bisel demuestra que el diseño de moldes prospera con decisiones basadas en las piezas. Simplificar con simetría, clavar la precisión de la inyección y sincronizar la refrigeración con la expulsión... y ya tenemos un ganador. Los biseles de aleación de zinc salieron suaves, precisos y listos para la producción. Es un manual que vale la pena aplicar a cualquier pieza de fundición a presión complicada.

Tabla de resultados

| Parámetro | Valor |

|---|---|

| Volumen parcial | 5,1 cm³ |

| Área de la puerta interior (por cavidad) | 0,31 cm². |

| Área del bebedero | 0,37 cm². |

| Diámetro del canal de refrigeración | 6 mm |

| Distancia de la pared hueca | 15 mm |

| Diferencia de temperatura | 3°C |

| Alabeo máximo | 0,11 mm |