Cómo optimizar los parámetros de baja velocidad en la fundición a alta presión de refrigeradores de aceite de vehículos eléctricos para reducir los defectos

Principios: El ajuste a baja velocidad es clave para la calidad de la fundición a presión

En la fundición a alta presión de aleaciones de aluminio, la fase de baja velocidad (0,1-0,5 m/s) afecta de forma crítica a la calidad de la pieza. Una velocidad excesiva provoca turbulencias en la masa fundida y el atrapamiento de gases, mientras que una velocidad insuficiente provoca cierres en frío y un conformado deficiente. El proceso ideal de baja velocidad implica un avance constante o gradualmente acelerado de la masa fundida para evitar turbulencias, minimizar el contenido de gas y garantizar un escape suave de la cavidad. Tradicionalmente, el ajuste por ensayo y error carece de precisión, lo que aumenta las tasas de desecho y alarga los plazos de desarrollo. Este estudio utiliza un enfriador de aceite EV para explorar la optimización de los parámetros de baja velocidad mediante simulación, centrándose en los principios básicos y el razonamiento.

Problema: Los ajustes desequilibrados de baja velocidad provocan fallos en el troquelado

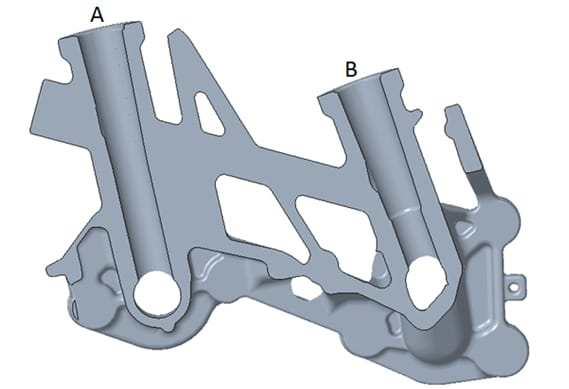

Un enfriador de aceite (155 mm × 136 mm × 45 mm, peso 0,463 kg, AlSi9Cu3) presenta una geometría compleja con largos canales de aceite prefabricados (A: 81 mm, B: 62 mm) y espesores de pared que oscilan entre 3 y 15 mm. Requiere una superficie sin defectos (sin cierres fríos ni burbujas), una porosidad interna que cumpla el nivel 2 de la norma ASTM E 505 y unos índices de fuga <5 mL/min a 620±10 kPa. Los ajustes a baja velocidad basados en la experiencia suelen dar lugar a porosidad en los canales de aceite, altos índices de desecho y un desarrollo prolongado, lo que hace necesario un enfoque sistemático.

Enfoque: Razonamiento y validación de los ajustes a baja velocidad

1. Conceptos básicos de piezas y procesos

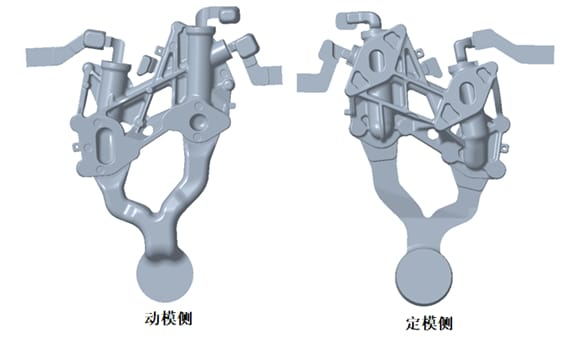

La pieza fundida completa del refrigerador de aceite, incluidas la compuerta y el rebosadero (véase la figura 1), tiene un peso en bruto de 0,463 kg y un peso del sistema de 0,252 kg. Su sección transversal (véase la figura 2) muestra intrincados canales de aceite. La configuración del proceso incluye una máquina de fundición a presión de 4000 kN, temperatura de vertido de 660 ℃, temperatura del molde de 150 ℃, temperatura de la cámara de 180 ℃, longitud de la cámara de 395 mm, presión de colada de 78 MPa, interruptor de alta velocidad a 237 mm y alta velocidad de 4 m/s.

Figura 1: Diagrama completo del enfriador de aceite, mostrando la disposición de la compuerta y el rebosadero

Figura 2: Vista de la sección transversal del enfriador de aceite, resaltando la estructura del canal de aceite

2. Proceso de optimización de los parámetros de baja velocidad

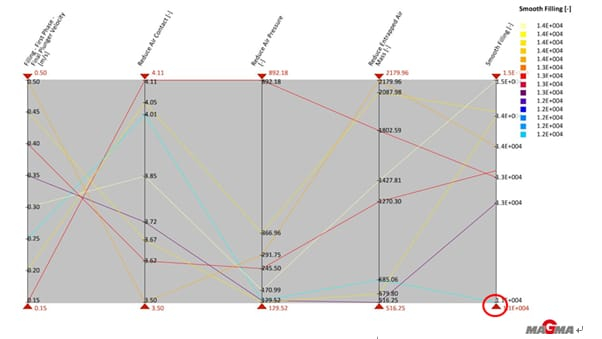

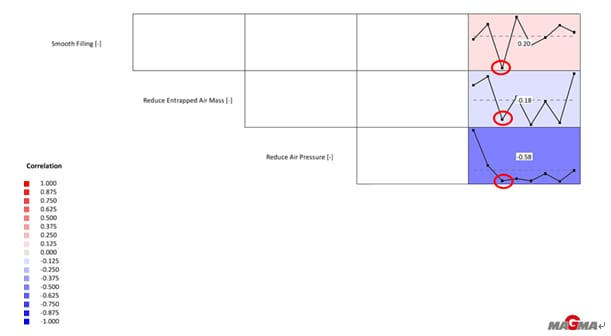

- Objetivos de optimización: Reduce la presión de aire, minimiza el atrapamiento de gas y mejora la suavidad del llenado (los valores más bajos indican una mejor estabilidad del flujo).

- Rango de parámetros: Velocidades bajas de 0,15-0,5 m/s, escalonadas a 0,05 m/s, dando lugar a 8 esquemas.

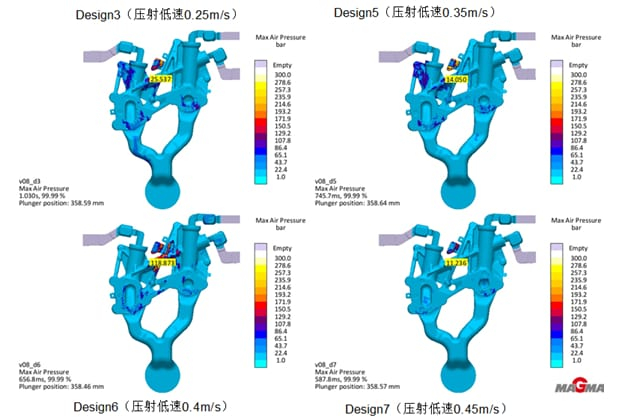

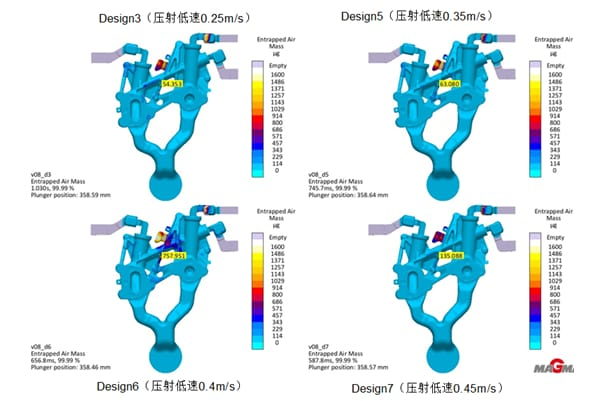

- Simulación de cribado: Destacan cuatro esquemas: 0,25 m/s (Diseño3), 0,35 m/s (Diseño5), 0,40 m/s (Diseño6) y 0,45 m/s (Diseño7).

- Evaluación detallada:

- Presión del aire (véase la figura 5): Diseño3 a 2,554 MPa, Diseño5 a 1,405 MPa, Diseño6 a 11,887 MPa (el peor), Diseño7 a 1,124 MPa. La alta presión del diseño 6 lo descarta.

- Atrapamiento de gas (véase la figura 6): Diseño3 a 54,35 μg, Diseño5 a 63,08 μg, Diseño6 a 757,95 μg (el peor), Diseño7 a 135,09 μg. El diseño3 y el diseño5 sobresalen.

- Tendencias de suavidad (véanse las figuras 3 y 4): El diseño3 ofrece la mejor estabilidad de flujo (valor de suavidad más bajo).

- Lógica de selección: Design3 (0,25 m/s) equilibra baja presión, atrapamiento mínimo y suavidad óptima, lo que la convierte en la mejor elección.

Figura 3: Curva del indicador global, evaluación de las tendencias de suavidad

Figura 4: Gráfico de tendencia del indicador global, análisis de los efectos de los parámetros

Figura 5: Distribución de la presión atmosférica de los sistemas candidatos, comparando los niveles de presión

Figura 6: Distribución del atrapamiento de gas de los sistemas candidatos, destacando las diferencias de atrapamiento

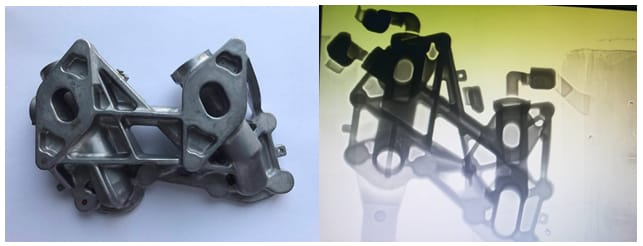

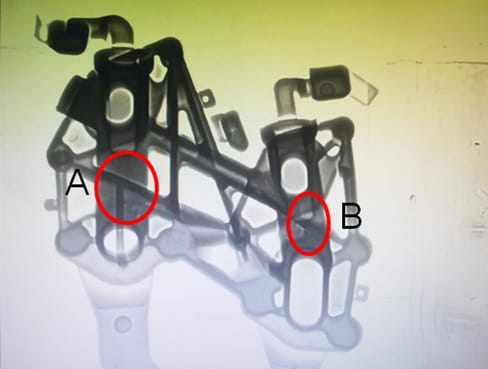

3. Validación de ensayos

Utilizando 0,25 m/s (Diseño3), las coladas de prueba no muestran cierres en frío en la superficie, y las radiografías (véase la Figura 7) indican una porosidad <0,1% en los canales de aceite y una tasa total de desechos de 3% (véase la Figura 8). Otras velocidades (por ejemplo, 0,40 m/s) producen una porosidad notable en los canales de aceite (véase la figura 9), lo que confirma que 0,25 m/s es la óptima.

Figura 7: Pieza de prueba e imagen de rayos X, que muestra los resultados de calidad

Figura 8: Tabla de registro de defectos, documentación de las tasas de rechazo

Figura 9: Radiografía de los defectos del ensayo, que revela la porosidad en los esquemas subóptimos.

Resumen: Principios básicos y ventajas de la optimización a baja velocidad

Este estudio establece un principio de ajuste a baja velocidad para la fundición a alta presión: objetivo de baja presión de aire, mínimo atrapamiento de gas y alta suavidad de flujo dentro de 0,1-0,5 m/s, dando prioridad a la estabilidad. En el caso del enfriador de aceite, 0,25 m/s redujo la chatarra a 3%, la porosidad a <0,1%, el tiempo de desarrollo en ~25% y los costes en 15%. Este enfoque basado en datos sustituye a las conjeturas, estabiliza los procesos y ofrece un marco fiable para piezas de fundición complejas.