Optimización de la fundición a presión de tapas delanteras de motor de aleación de aluminio: Un caso práctico

La búsqueda de vehículos más ligeros por parte de la industria automovilística ha convertido a las aleaciones de aluminio en la piedra angular de la ingeniería moderna, especialmente para componentes como las tapas delanteras de los motores. Con su baja densidad, sus excelentes propiedades térmicas y su fiable rendimiento frente a la fricción, las aleaciones como AlSi9Cu3 brillan en estas aplicaciones. Pero transformar estas ventajas en piezas de fundición sin defectos es un reto que merece la pena afrontar. Este estudio de caso se sumerge en la optimización de un proceso de fundición a presión para una tapa delantera de motor de aleación de aluminio, desentrañando problemas como la contracción, la porosidad y la concentración de tensiones, y revelando cómo los ajustes inteligentes cambiaron las cosas.

Problema: los retos de la fundición a presión al desnudo

Imagina una cubierta frontal de motor: 470 mm por 310 mm por 105 mm, con un peso de 3,4 kg. El grosor medio de sus paredes es de unos modestos 3,3 mm, pero alcanza los 26 mm en puntos clave, como las zonas de montaje. Si a esto le añadimos un laberinto de orificios para tornillos y nervios de refuerzo, tenemos una pieza tan compleja como crítica. Las primeras series de producción mostraron algunos defectos persistentes:

- Defectos de contracción y porosidad: El salto de paredes de 3,3 mm a 26 mm supuso un enfriamiento más lento en las zonas gruesas, lo que propició la aparición de cavidades de contracción y porosidad. Las simulaciones iniciales mostraron una densidad desigual, una señal de alarma para la calidad.

- Concentración del estrés: Ese drástico cambio de grosor creó puntos de tensión, amenazando con deformación y problemas de ajuste en el futuro.

- Llenando Luchas: Las secciones gruesas hacían que el metal fluyera con lentitud, atrapando aire y aumentando los índices de defectos. El proceso pedía a gritos un replanteamiento.

Estos contratiempos se reducían a un desajuste entre la configuración inicial y el exigente diseño de la pieza. Algo tenía que fallar.

Enfoque: Elaboración de un plan de optimización a medida

En lugar de poner tiritas a los síntomas, el equipo analizó a fondo la estructura de la pieza y la realidad de la producción. La estrategia se centró en tres puntos:

- Renovación del sistema de compuertas: Ajusta la entrada del metal para equilibrar el flujo entre zonas finas y gruesas.

- Refuerzo de la refrigeración localizada: Acelerar la solidificación en puntos problemáticos para evitar defectos.

- Parámetro Precisión: Ajustes precisos para un proceso perfecto y repetible.

Con la probada capacidad de fundición del AlSi9Cu3 y una potente máquina de fundición a presión de 12.500 kN, el plan se basó en la simulación para probar y perfeccionar cada movimiento.

Métodos: Convertir los retos en soluciones

Renovación del sistema de compuertas

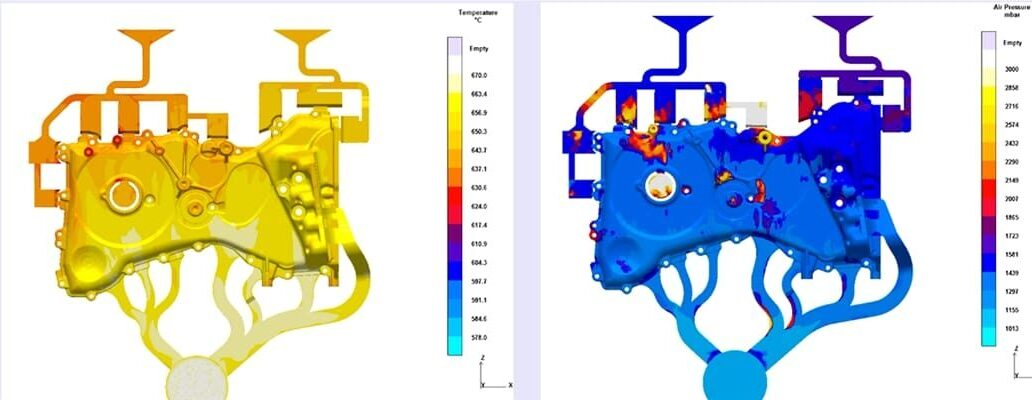

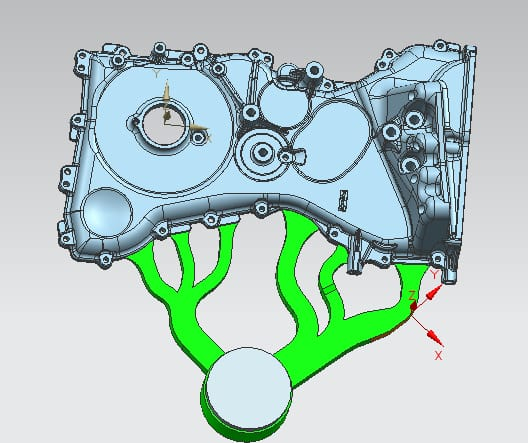

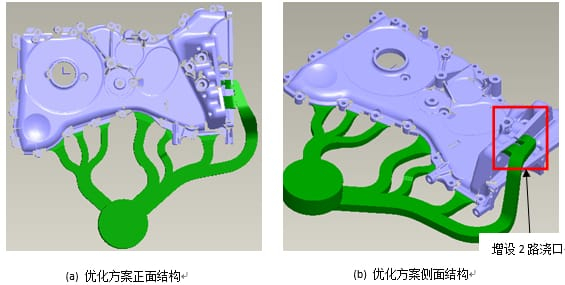

El punto de partida era un sistema de 6 compuertas de 2 ramales: el metal fluía desde un bebedero, se dividía en dos vías y alimentaba la cavidad con seis compuertas interiores (véase la figura 2). Parecía sólido, pero las simulaciones daban una imagen desalentadora: las zonas de 26 mm de grosor se llenaban con demasiada lentitud, dejando bolsas de aire. ¿La solución? Añadir dos compuertas adicionales en esas secciones gruesas para aumentar el caudal donde más importaba.

Para suavizar la entrega en una bajada pronunciada cerca de la base, se añadió un deslizador (Figura 5). El resultado fue sorprendente: el tiempo de llenado se redujo de 0,076 segundos a 0,071 segundos, casi el mismo que el objetivo de 0,07 segundos. El flujo se igualó, mejoró el venteo de gas y los riesgos de contracción y porosidad cayeron en picado. Fue un ajuste sencillo con un impacto enorme.

Alt: Sistema de compuertas de fundición inicial para la cubierta delantera del motor con 6 compuertas

Alt: Sistema de compuertas de fundición optimizado con compuertas añadidas y deslizador para la cubierta delantera del motor.

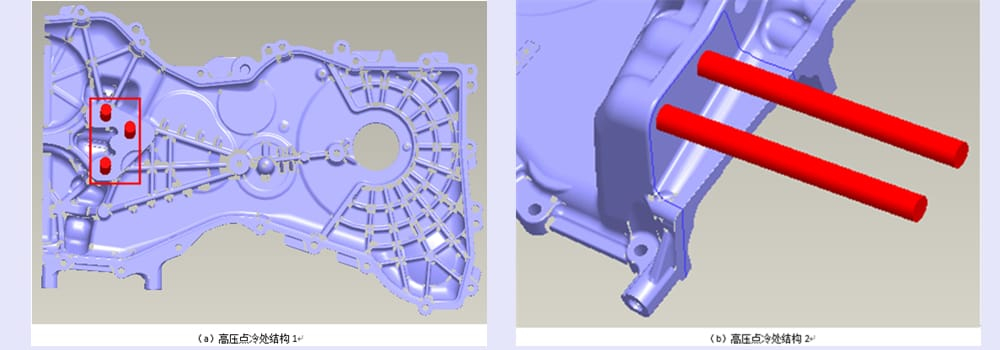

Enfriamiento puntual a alta presión al rescate

Esas zonas de 26 mm de grosor eran una pesadilla térmica: al enfriarse con demasiada lentitud, prácticamente provocaban defectos de contracción. Se recurrió a la refrigeración por puntos a alta presión: el agua a 0,2-0,3 MPa atraviesa los núcleos seleccionados, extrayendo el calor con rapidez. El equipo seleccionó tres núcleos en las zonas gruesas y dos en la zona de deslizamiento para este tratamiento (figura 7).

¿Por qué funciona? El enfriamiento rápido bloquea la solidificación antes de que puedan formarse defectos, equilibrando el perfil térmico del molde. Las simulaciones mostraron una presión de gas estable -sin problemas de aire atrapado- y el enfriamiento se sincronizó perfectamente en la mayor parte de la pieza. ¿El resultado? Menos defectos, un molde más resistente y un proceso que resistió el escrutinio.

Alt: Refrigeración por puntos a alta presión en molde de fundición a presión para tapa delantera de motor

Marcación de los parámetros del proceso

Las tuercas y los tornillos se ejercitaron a fondo. La aleación se vertió a 670 ºC y el molde comenzó a 180 ºC. La masa total alcanzó los 6,25 kg. La masa total fue de 6,25 kg: 3,4 kg para la colada, 2 kg para el sistema de compuertas y 0,85 kg para los reboses. Con una superficie total proyectada de 1.554 cm² y una presión de inyección de 60 MPa (multiplicada por 1,2 para mayor seguridad), la fuerza de cierre fue de 11.180 kN, perfecta para la máquina de 12.500 kN.

Un punzón de 100 mm funcionó a 0,2 m/s a baja velocidad y, a continuación, a 3,5 m/s a alta velocidad, llenando la cavidad en 0,07 segundos a través de un área de compuerta interior de 700 mm² (2,2 mm de grosor). La velocidad de llenado se ajustó a las normas, manteniéndose todo en la zona Goldilocks.

Ensayo y resultados reales

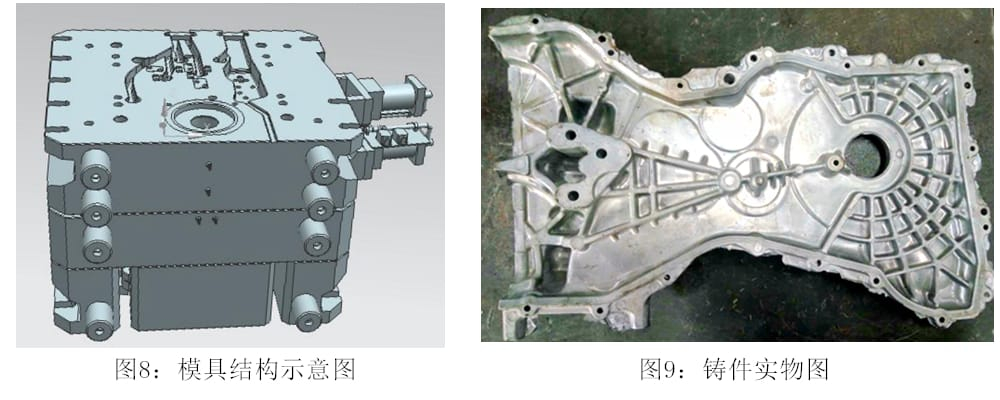

El molde optimizado llegó a la máquina DCC1250T para una prueba en vivo. La inyección a baja velocidad guió el metal a través del bebedero y los canales y, a continuación, la alta velocidad se encargó del llenado rápido. Tras el llenado, se inició la refrigeración puntual en las zonas gruesas, alineando los tiempos de solidificación en toda la pieza. ¿El resultado? Una pieza de fundición de 3,4 kg con un acabado liso como un espejo, bordes nítidos y orificios para pernos impecables (figura 9). Las pruebas de estanqueidad y resistencia arrojaron un índice de aprobación de 96%, prueba de que los ajustes valieron la pena.

Alt: Tapa delantera del motor de aluminio fundido a presión optimizada con acabado de alta calidad

Conclusión: Una hoja de ruta para dominar la fundición a presión

La saga de la tapa delantera del motor demuestra que la optimización de la fundición a presión consiste en adaptar el proceso a la pieza. Unas compuertas adicionales solucionaron los problemas de llenado, la refrigeración por puntos controló los problemas térmicos y unos parámetros precisos cerraron el trato. La recompensa fue tangible: menos defectos, un molde más duradero y un proceso listo para la producción. Para cualquiera que se enfrente a piezas de automoción complejas, este caso ofrece una clara lección: entender la pieza, probar las soluciones y dejar que los resultados brillen.

Tabla de parámetros clave

| Parámetro | Valor |

|---|---|

| Tamaño de la pieza | 470 × 310 × 105 mm |

| Peso | 3,4 kg |

| Espesor de pared | 3,3-26 mm |

| Zona de la puerta interior | 700 mm² |

| Tiempo de llenado | 0.071 s |

| Presión de inyección | 60 MPa |

| Presión de enfriamiento puntual | 0,2-0,3 MPa |

| Fuerza de bloqueo | 11.180 kN |

| Porcentaje de aprobados | 96% |