Porosidad en bloques de motor de fundición inyectada de aleación de aluminio: Causas y soluciones

Principios de formación de la porosidad

La porosidad en las fundiciones a presión de aleaciones de aluminio se divide en dos tipos: porosidad por precipitación y porosidad por atrapamiento. La porosidad por precipitación se debe a las altas temperaturas de fusión (>750°C) que aumentan la solubilidad del hidrógeno en la masa fundida, o a la escoria pesada del material revertido con un escaso deslagado. La porosidad atrapada se debe a defectos de proceso o de diseño, como una baja relación de llenado de los casquillos de inyección, una inyección prematura a alta velocidad, un exceso de gas desmoldeante o un mal diseño de los sistemas de inyección y ventilación, que atrapan gas en la masa fundida. Estos poros suelen ser de paredes lisas y redondas, y aparecen en los extremos de la colada o en zonas complejas.

Alt: Diagrama que ilustra la precipitación y la formación de porosidad atrapada en la fundición a presión de aleaciones de aluminio.

Descripción del problema

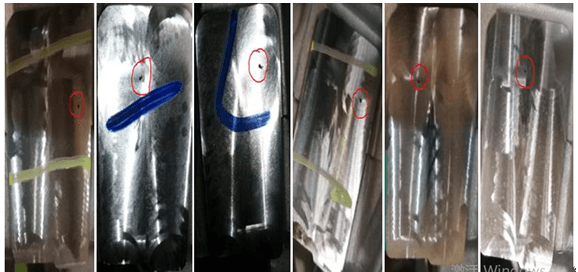

Un bloque de motor de aleación de aluminio ZL201 de 8,5 kg, fundido en una máquina de cámara fría Buhler de 28.000 kN, mostró porosidad aleatoria en su superficie de marcado mediante rayos X y comprobaciones de mecanizado. En 2017, la tasa de rechazo por porosidad alcanzó 2,5%, con poros lisos de color gris oscuro que amenazaban el sellado y la resistencia, inaceptables según las especificaciones técnicas.

Alt: Imagen de rayos X que muestra la distribución de la porosidad en la superficie de marcado del bloque motor.

Enfoque de la solución

La porosidad es el resultado de la calidad de la masa fundida, los parámetros del proceso y el diseño del molde. La porosidad por precipitación puede reducirse perfeccionando las prácticas de fundición, mientras que la porosidad atrapada está relacionada con la dinámica de llenado. La estrategia consistió en abordar paso a paso los ajustes del proceso, la pureza de la masa fundida y el diseño de las compuertas para identificar y eliminar las causas principales.

Métodos de solución

Ajustes de los parámetros del proceso

Edición: La inyección a alta velocidad comenzó a 500 mm (razonable), pero las cavidades complejas atraparon gas; la temperatura del molde posterior a la pulverización fue de 120 °C -por debajo de la ideal de 160-190 °C-, lo que provocó un exceso de gas liberador.

Fijar: Se retrasó el inicio de alta velocidad a 510 mm, se redujo el tiempo de pulverización de 1,5 s a 1 s y se añadió 0,5 s de soplado de aire, aumentando la temperatura del molde a 160 °C.

Resultado: La tasa de rechazo ha bajado de 2,5% a 2,3%, un progreso moderado.

Optimización del proceso de fusión

Edición: Revertir material superado 50% con mala limpieza, elevando el contenido de hidrógeno (densidad 1,523).

Fijar: Pre-secado revert limitado a 30%-45%, tiempo de desgasificación ampliado de 260s a 300s.

Resultado: La densidad del hidrógeno bajó a 0,927, lo que redujo la tasa de rechazo a 2%, aún insuficiente.

Mejoras en el sistema de compuertas

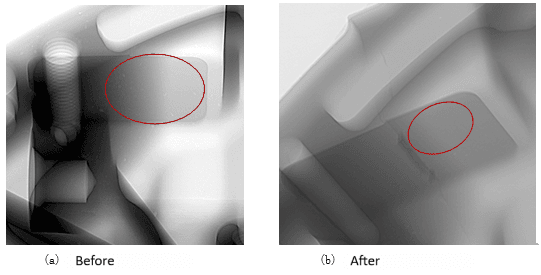

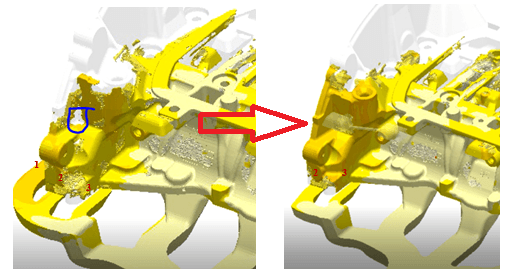

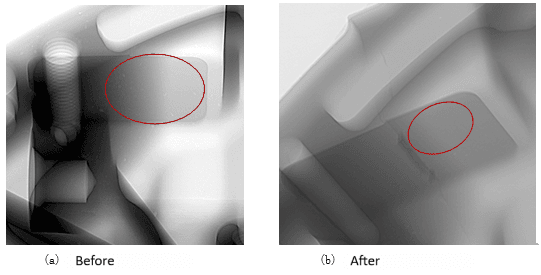

Edición: El diseño de la compuerta provocó un llenado turbulento y el atrapamiento de gas en la superficie de marcado (Figura 3).

Fijar: Cambios guiados por el análisis del flujo del molde: Puerta 1 sellada, Puerta 2 ensanchada 3 mm, Puerta 3 estrechada 3 mm.

Resultado: La mejora del relleno eliminó el atrapamiento (Figura 4), reduciendo la tasa de rechazo de la superficie de marcado a 0,12%.

Alt: Análisis del flujo del molde que muestra la secuencia optimizada de llenado de la masa fundida tras los ajustes de la compuerta.

Alt: Comparación radiográfica de la porosidad en la superficie de marcado antes y después de las mejoras.

Cuadro recapitulativo de las mejoras

| Escenario | Problema identificado | Medidas adoptadas | Tasa de rechazo |

|---|---|---|---|

| Parámetros del proceso | Alta velocidad temprana, baja temperatura del molde | Arranque retardado, pulverización/soplado ajustado | 2,5% → 2,3% |

| Optimización de la fusión | Alto contenido de hidrógeno en la masa fundida | Reversión más limpia, desgasificación más prolongada | 2,3% → 2,0% |

| Rediseño de compuertas | Relleno turbulento | Puerta 1 sellada, puertas 2 y 3 redimensionadas | 2,0% → 0,12% |

Conclusión

La porosidad del bloque del motor se debió a la presencia de hidrógeno en la masa fundida y al atrapamiento de gas durante el llenado. Los ajustes iniciales en el proceso y la masa fundida redujeron ligeramente los defectos, pero el rediseño de las compuertas mediante el análisis del flujo del molde resultó decisivo, reduciendo la tasa de rechazo de 2,5% a 0,12%. Este enfoque gradual ofrece un modelo práctico para abordar problemas similares de porosidad en la fundición a presión.