La fundición a presión integrada de la tapa del motor y la caja de engranajes ofrece resistencia y eficacia, pero su precisión IT10 bruta no alcanza la IT6 necesaria para los orificios de los cojinetes y los labios de montaje. En este artículo se analiza el postprocesado de esta pieza de fundición de aleación de aluminio (Figura 7), abordando su peculiar forma y sus orificios ortogonales con un dispositivo de fresado preciso, robusto y que gira como un profesional.

Problema: precisión frente a complejidad

Esta tapa de fundición fusionada con una caja de engranajes maneja un eje helicoidal que pasa de 960 RPM a 60 RPM a través de una turbina. Pero su forma irregular y sus dos orificios perpendiculares para rodamientos (30 mm de diámetro y 9 mm de profundidad) plantearon quebraderos de cabeza:

- Brecha de precisión: Golpe de fundición IT10; rodamientos y labios necesarios IT6.

- Taladros ortogonales: Los tornos no podían cortar las dos cosas a la vez: las pinzas múltiples anulaban la perpendicularidad.

- Paredes delgadas: La sujeción podía deformar el delicado armazón.

La complejidad chocaba con las estrechas tolerancias: el mecanizado estándar no era suficiente.

Enfoque: Plano de fresado y fijación

Para salvar la distancia, el equipo pasó al fresado con una fijación personalizada:

- Proceso Pick: Sopesar torno vs. fresadora para el mejor ajuste.

- Fixture Focus: Bloqueo en posicionamiento y sujeción sin distorsión.

- Factor de volteo: Clava dos taladros en un solo montaje.

¿El objetivo? Un accesorio sencillo, preciso y rápido.

Métodos: La maestría del fresado

El plan de fresado

Cuando quedaban 0,5 mm por mecanizar, el fresado en un centro vertical tomó la delantera:

- Tapa final: El labio pasa de 98,5 mm a 99±0,025 mm; el orificio, de 29,5 mm (8,5 mm de profundidad) a 30±0,025 mm (9 mm de profundidad).

- Caja de cambios: El diámetro coincide con las especificaciones de la tapa.

Los tornos fallaron: dos configuraciones anularon la precisión. El fresado con un dispositivo de fijación lo consiguió en uno.

Desglose de instalaciones

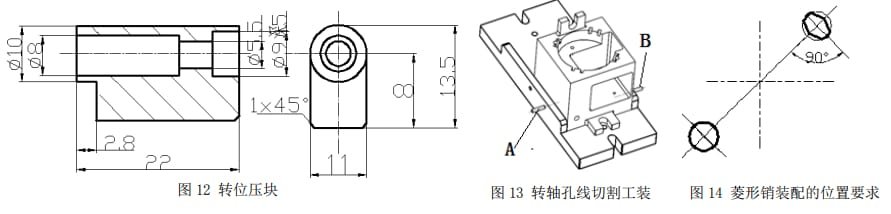

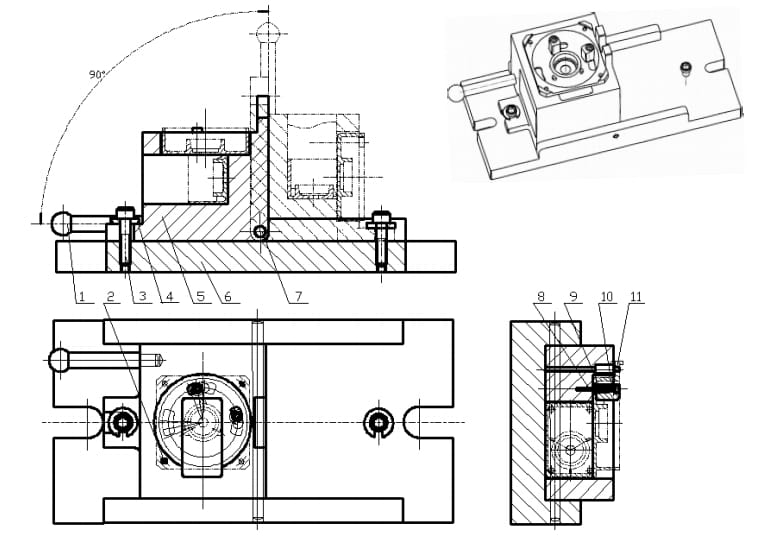

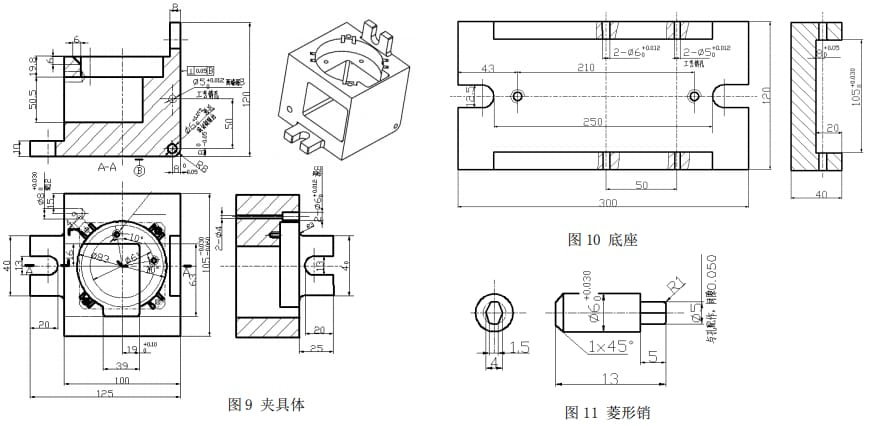

La fijación (figura 8) consta de un cuerpo de abrazadera, una base, un eje pivotante, pasadores y abrazaderas giratorias:

- Posicionamiento: Dos orificios de montaje de 5 mm enganchan un pasador redondo y un pasador romboidal, bloqueando la rotación.

- Sujeción: Los bloques giratorios con tornillos y muelles fijan la pieza; se giran hacia las ranuras de refrigeración para soltarlos.

- Voltear: El cuerpo de la pinza pivota 0°-90° sobre un eje de 60±0,012 mm, bloqueado por un tornillo de base y una arandela.

Alt: Dispositivo de fresado para tapa de motor y caja de cambios de fundición inyectada

Cómo funciona

- Ciérralo: Coloque una arandela, apriete el conjunto tornillo-abrazadera de la base.

- Sujeción: Deslice la pieza fundida sobre los pasadores, gire los bloques hacia dentro y apriete los tornillos.

- Tapa de extremo de fresado: A 0°, cortar el labio y perforar.

- Voltear y moler: Aflojar, girar a 90°, volver a bloquear el agujero de la caja de cambios.

- Pop Off: Aflojar los bloques, girar a las ranuras, levantar libre.

La electroerosión por hilo garantiza una precisión de 80-0,05 mm en el orificio del eje, manteniendo los volteos en su punto.

Alt: Dispositivo de fresado para el mecanizado de orificios ortogonales en piezas de fundición inyectada

Características destacadas

- Pin Potencia: La configuración de dos clavijas aprovecha la consistencia de la fundición, evitando la deformación.

- Volteo de 90: Una abrazadera, dos taladros: la perpendicularidad se mantiene por debajo de 0,05 mm.

- Trucos rápidos: Las arandelas y los muelles agilizan los cambios sin complicaciones.

Por qué funciona

El pivote de la fijación clava cortes ortogonales sin necesidad de volver a sujetar. El rectificado de precisión y la electroerosión mantienen el pivote estable, mientras que la sujeción suave protege las paredes finas. Es elegante y eficaz.

Conclusión: Precisión y eficiencia

Este dispositivo de fresado eleva la pieza de fundición a presión de IT10 a IT6, clavando las especificaciones del cojinete y el labio con una sola configuración. Sus pasadores inteligentes y su diseño giratorio superan la complejidad y ofrecen una solución sencilla para el posprocesamiento de piezas de fundición complejas. ¿Tiene curiosidad por saber cómo empieza a funcionar esta pieza? Leer "Diseño de moldes para la fundición a presión integrada de la cubierta del extremo del motor y la caja de engranajes" para ver la magia del moho que hay detrás.

Tabla de especificaciones clave

| Característica | Detalle |

|---|---|

| Precisión bruta | IT10 |

| Objetivo Precisión | IT6 |

| Tamaño del orificio | 30±0,025 mm, 9 mm de profundidad |

| Tamaño del labio | 99±0,025 mm |

| Ángulo de giro | 0°-90° |