Estudio de caso de la brida del retén de aceite delantero

Introducción

En la fabricación de automóviles, fundición de aluminio a presión suministra componentes de precisión, como la brida del retén de aceite delantero, fundamentales para el rendimiento del motor. Sin embargo, los defectos de porosidad -bolsas de gas o vacíos- a menudo comprometen la calidad, provocando fugas, repeticiones y retrasos. En el caso de una brida de retén de aceite delantero con una producción anual de más de 120.000 unidades, la porosidad en el orificio del retén de aceite del cigüeñal y en la superficie de contacto del cárter de aceite provocaba un índice de rechazo superior a 10%. Este artículo explora cómo el análisis de espina de pescado y la simulación numérica resolvieron estos problemas, optimizando la fundición a presión de fiabilidad y eficacia.

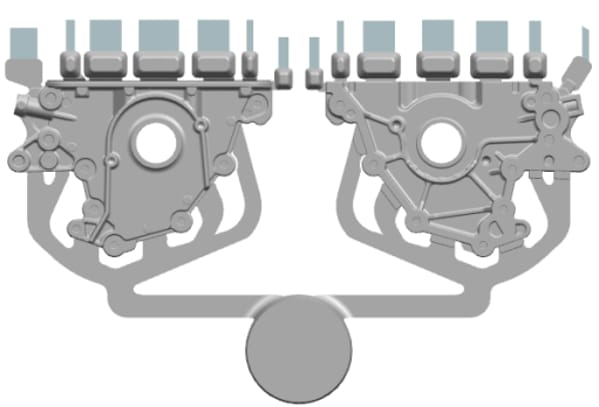

Brida de retén de aceite delantero de fundición a presión de aluminio para motores de automoción, que hace gala de precisión y diseño ligero.

El reto de la porosidad en la fundición a presión

Defectos de porosidad en fundición de aluminio a presión pueden deberse a gases atrapados, contracción o diseño deficiente del molde, lo que plantea importantes retos para las piezas de alta precisión. La brida del retén de aceite delantero, que mide 155 mm × 100 mm × 80 mm y pesa 0,9 kg, exige unos estrictos estándares de calidad[^1]. Entre los requisitos clave se incluyen:

- Orificio del retén de aceite del cigüeñal: Poros post-mecanizado <0,5 mm, críticos para el sellado del cigüeñal.

- Superficie de contacto del cárter: Sin poros >1 mm, lo que garantiza una conexión sin fugas.

- Porosidad global: Debe cumplir VW50185 estándar (porosidad 1 mm)[^2].

- Prueba de estanqueidad: 100% de piezas deben pasar 0,05 MPa de presión con fugas <5 cm³/min.

La producción inicial reveló problemas graves: el orificio del retén de aceite del cigüeñal presentaba poros de hasta 1 mm, concentrados en la posición de las 12 en punto, con un índice de porosidad de 14%. La superficie de contacto del cárter de aceite presentaba poros alargados (de hasta 3 mm) y estructuras sueltas, con una porosidad de 16%. Estos defectos representaban más de 80% de rechazos, con lo que el índice de aprobados caía por debajo de 90%. Estos fallos ponían en peligro la fiabilidad del motor e inflaban los costes de producción.

Por qué persiste la porosidad

Porosidad en fundición a presión se debe a complejas interacciones entre el material, el molde y el proceso. En el orificio del retén de aceite del cigüeñal, los poros esféricos con paredes interiores lisas sugerían la existencia de gas atrapado en lugar de contracción, ya que no existían variaciones significativas en el grosor de las paredes. Por el contrario, la superficie de contacto del cárter de aceite, cerca de un punto caliente de 10 mm de espesor, presentaba tanto poros de gas como huecos dendríticos de contracción, lo que indicaba defectos mixtos. Estos problemas se agravaron por:

- Atrapamiento de gas: El flujo de líquido de aluminio durante el llenado a alta velocidad (40 m/s) atrapó aire en la cavidad del molde.

- Mala ventilación: Las vías de escape insuficientes no liberaron los gases, especialmente en el extremo más alejado de la colada.

- Defectos en el diseño del molde: Las trampas de escoria inadecuadas permitieron la persistencia de gas e inclusiones en zonas críticas.

Si no se abordan, estos defectos podrían provocar fugas de aceite, averías del motor o costosas retiradas del mercado, lo que subraya la urgencia de una solución sólida.

Soluciones metódicas para reducir la porosidad

Para atajar la porosidad, el equipo empleó un diagrama de espina de pescado (Ishikawa) para identificar las causas y una simulación numérica para validar las correcciones. El enfoque se centró en dos zonas defectuosas con mejoras a medida.

Paso 1: Análisis de las causas de los defectos

El diagrama de espina de pescado identificó los factores clave:

- Orificio del retén de aceite del cigüeñal: Se formaron poros donde convergían dos corrientes de aluminio alrededor del núcleo de 40 mm, atrapando gas en la parte superior del molde (a las 12 en punto).

- Superficie de contacto del cárter: Una ventilación deficiente cerca de las ranuras de escape provocaba la acumulación de gases, agravada por una sección gruesa que favorecía la contracción.

El análisis microscópico confirmó estos resultados. Utilizando un microscopio Zeiss AX10 a 100 aumentos, el orificio del retén de aceite del cigüeñal mostraba poros lisos y esféricos, lo que descartaba la contracción. La superficie del cárter de aceite reveló poros mixtos y estructuras esponjosas cerca de un orificio roscado M6, vinculado a un punto caliente.

Paso 2: Optimización del orificio del retén del cigüeñal

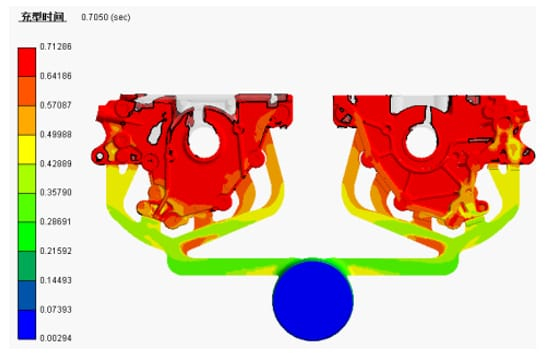

La simulación reveló que las corrientes de aluminio envolvían el núcleo secuencialmente, reuniéndose en la parte superior y atrapando gas. Para solucionar esto:

- Trampa de escoria añadida: Se colocó una trampa de escoria cónica (30 mm de diámetro, 15 mm de profundidad, calado de 25°) en la posición de las 12 horas, con una entrada de 2 mm para captar el gas y las inclusiones.

- Validación de la simulación: Las simulaciones posteriores a la modificación mostraron la redirección del gas hacia la trampa, reduciendo la porosidad.

Simulación numérica del flujo de aluminio en la fundición a presión, optimización del control de la porosidad para la brida del retén de aceite delantero.

Paso 3: Mejora de la superficie de contacto del cárter de aceite

La superficie del cárter de aceite adolecía de una ventilación inadecuada. La superficie de escape original de 30 mm² era insuficiente para el volumen de la cavidad de 700 cm³. Los cálculos indicaron la necesidad de una mayor capacidad, suponiendo una velocidad de salida de gases de 200 m/s[^3]. El arreglo incluía:

- Diseño de escape mejorado: Sustitución de la ventilación de ranura por una estructura de tipo tablero de lavado, aumentando el área de la sección transversal a 110 mm².

- Asistente de vacío opcional: Aunque no se ha implantado, la fundición en vacío podría mejorar aún más los resultados si el presupuesto lo permite.

Paso 4: Control de procesos y materiales

En la pieza se utilizó la aleación AlSi9Cu3(Fe) (DIN EN 1706), apreciada por su fluidez y baja contracción[^4]. Los parámetros clave del proceso fueron los siguientes:

| Parámetro | Valor |

|---|---|

| Velocidad de inyección | 40 m/s |

| Tiempo de llenado | 70 ms |

| Temperatura del molde | 180-220°C |

| Fuerza de bloqueo | 9.000 kN (ZDC900) |

La inspección por rayos X (XG-160S) y las pruebas metalográficas garantizaron la conformidad con VW50185 post-optimización.

Resultados y validación

Tras la modificación, el molde se probó en la máquina de fundición a presión ZDC900. Los resultados fueron transformadores:

- Orificio del retén de aceite del cigüeñal: Los rayos X no mostraron poros >0,5 mm; la porosidad descendió a 4%.

- Superficie de contacto del cárter: Poros eliminados, porosidad reducida a 4,5%, sin huecos de contracción.

- Porcentaje de aprobados: Mejora de <90% a 96%, reduciendo los costes de chatarra en 12%.

- Prueba de estanqueidad: Todas las piezas superaron la prueba de 0,05 MPa con fugas <5 cm³/min, cumpliendo VW50185 requisitos.

Imagen de rayos X de una pieza de fundición a presión de aluminio optimizada, que muestra el orificio del retén de aceite del cigüeñal sin porosidades.

Conclusión

Combinando el análisis de espina de pescado, la simulación numérica y el rediseño específico del molde, el equipo eliminó los defectos de porosidad en la brida del sello de aceite delantero. Las trampas de escoria estratégicas y la mejora de la ventilación solucionaron el problema de los gases atrapados, mejorando la calidad sin un aumento significativo de los costes. Este caso subraya el poder de los datos. fundición a presión que ofrece un modelo para afrontar retos similares en los componentes de automoción que cumplen con la VW50185 normas.

Soy Shawn, de YG Die Casting, con más de 20 años de experiencia en la fabricación de productos de consumo. fundición a presiónfabricamos impresionantes piezas de zinc, aluminio y aleaciones. No dude en ponerse en contacto con nosotros: aumentaremos el valor de su producto y le pondremos en contacto con expertos en fabricación de otros campos.

Descripción Meta: Descubra cómo la optimización de la fundición a presión de aluminio resolvió la porosidad en las bridas de los retenes de aceite delanteros, logrando la calidad 96% con los estándares VW50185 mediante simulación. (150 caracteres)