Solución para la porosidad por contracción en el cárter del motor de fundición inyectada de aleación de aluminio

La porosidad por contracción es un defecto interno común en la fundición a presión de aleaciones de aluminio, que suele encontrarse en zonas de paredes gruesas o puntos calientes. Aunque una pequeña contracción puede no afectar a las piezas en general, es inaceptable en componentes críticos como los conductos de aceite del motor, donde existe el riesgo de fugas. En este artículo se explica cómo se forma la contracción y se utiliza un ejemplo real de cárter de motor para mostrar soluciones prácticas.

¿Qué causa la porosidad por contracción?

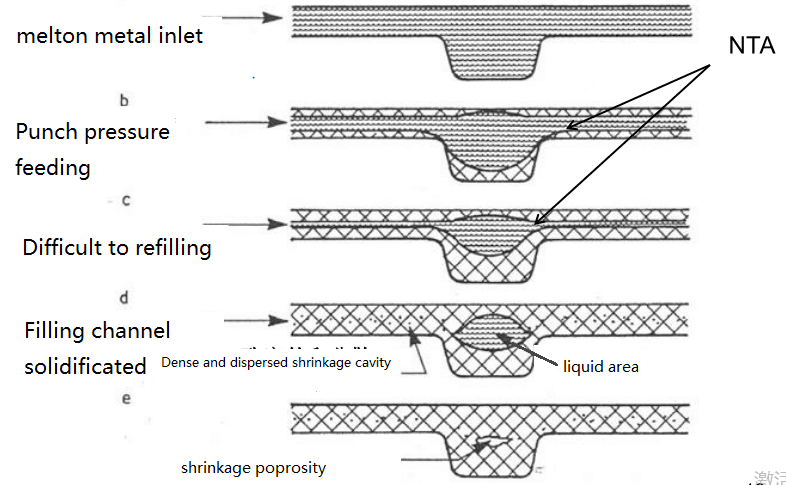

La porosidad por contracción se produce cuando el aluminio fundido se solidifica sin suficiente material para rellenar el volumen de contracción. Las causas principales son:

- Temperatura irregular del molde: Los gradientes deficientes provocan una solidificación desigual.

- Suministro insuficiente de metal: Tortas finas o compensación de límite de baja presión.

- Puntos calientes: Las paredes gruesas o las esquinas afiladas atrapan el calor, retrasando la solidificación.

- Puertas estrechas: Las pequeñas compuertas interiores se solidifican antes, bloqueando la transferencia de presión.

- Baja presión: Una presión de colada débil no rellena los huecos.

En resumen, si el molde se enfría de forma desigual o la presión no llega a todas las zonas, se forman poros de contracción.

Caso práctico: Contracción del cárter del motor

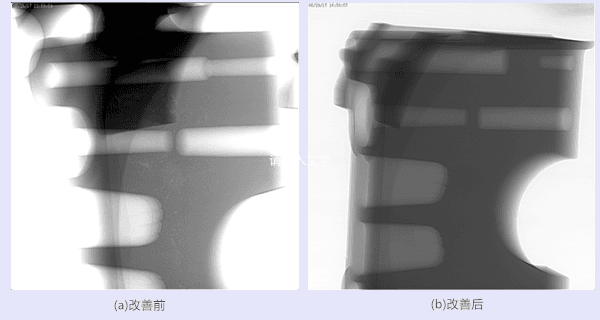

Un cárter de motor de aleación de aluminio (ADC12, 6,3 kg), fundido en una máquina Buhler de 28.000 kN, presentaba porosidad por contracción cerca del segundo paso de aceite del cojinete del cigüeñal, a 8 mm del orificio. Las radiografías revelaron un poro elíptico, de 10 mm de ancho, en una zona de pared de 22 mm de espesor sin refrigeración cerca del tapón de aceite, lo que elevaba la temperatura del molde. Esto suponía un riesgo de fuga de aceite, con una tasa de desguace de 5% en 2017.

Alt: cárter del motor que muestra porosidad por contracción cerca del paso de aceite antes de la optimización.

¿Cómo solucionarlo?

Para solucionar el problema de la contracción fue necesario un enfoque paso a paso, centrado en el diseño del molde, el enfriamiento y la presión.

Paso 1: Ajuste de los parámetros del proceso

Las comprobaciones iniciales mostraron una compuerta de 4 mm, una velocidad de vertido de 40 m/s, una torta de 25 mm y una presión de 60 MPa, lo que parecía adecuado. Sospechando que la compensación de la presión era débil:

- Aumento de la presión a 90 MPa.

- Espesar el pastel a 30 mm.

Las pruebas de lotes pequeños redujeron la tasa de rechazo de 5% a 4,8%, una mejora menor que sugiere que los ajustes del proceso no fueron suficientes.

Paso 2: Optimizar la refrigeración del molde

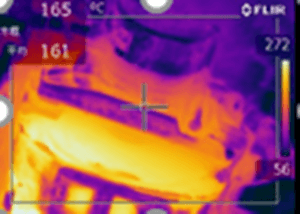

Las paredes gruesas (22,6 mm) y el elevado calor del molde (272 °C tras la pulverización) apuntaban a un enfriamiento desigual. Nosotros:

- Canales de refrigeración más profundos, de 20 mm a 12 mm desde la superficie.

- Reducción de la temperatura de vertido de 675°C a 645°C.

- Ampliación del tiempo de pulverización en el punto defectuoso de 2 a 3 segundos.

La temperatura del molde bajó a 200°C, reduciendo la tasa de chatarra a 4%. Mejor, pero no resuelto.

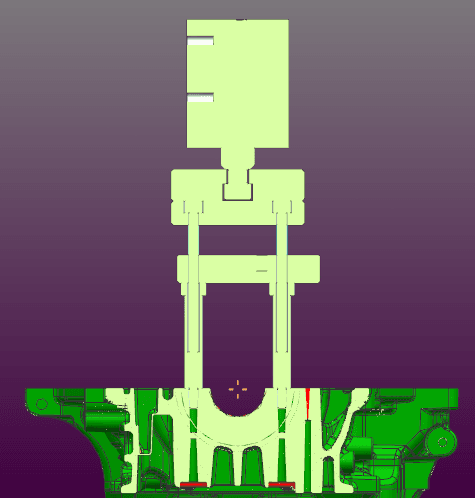

Paso 3: Añadir pasadores de extrusión

La pared gruesa aún se solidificó tarde, cortando la compensación de presión después de que la compuerta se congelara. Añadimos dos pernos de extrusión cerca de la zona defectuosa para la presurización secundaria:

- Cómo funciona: Los pasadores actúan como mini cabezales de inyección, aplicando presión (15 mm de profundidad, 2,5 s de retardo) tras el llenado inicial para rellenar los huecos a medida que el metal se solidifica.

- Resultado: La tasa de desechos se desplomó de 4% a 0,2%, con poros más pequeños y raros en las piezas defectuosas.

Alt: Radiografía del cárter del motor tras la optimización, que muestra una estructura densa sin porosidad por contracción.

Principales conclusiones

- Por qué se forma: La contracción golpea zonas gruesas y calientes donde la presión no puede compensar la contracción por solidificación.

- Arreglos básicos: Ajuste la presión, el grosor de la torta y el enfriamiento para aliviar el problema.

- Solución definitiva: Los pasadores de extrusión se dirigen a las zonas gruesas con presión en la última fase, eliminando casi por completo los defectos.

Tras optimizar la profundidad del pasador (15 mm), el retardo (2,5 s) y la vida útil (8000 ciclos), la tasa de desechos se estabilizó en 0,2%. Shenzhen Yuge aplica este tipo de soluciones prácticas para garantizar una fundición a presión de alta calidad para piezas críticas.