Problemas de porosidad y escoria en torres de choque de aluminio fundido al vacío: Análisis y soluciones

Problema: las propiedades mecánicas de la torre de choque se quedan cortas

Las torres de amortiguación de aleación de aluminio, componentes de carga críticos en vehículos de nueva energía (NEV), exigen un alto límite elástico (≥150 MPa) y alargamiento (fundido ≥5%) para garantizar la seguridad en diseños complejos y de paredes delgadas. Sin embargo, las pruebas iniciales de una torre de choque (532×365×299 mm, ~3 mm de grosor de pared, 4,043 kg) para un OEM revelaron propiedades mecánicas desiguales, con un alargamiento que descendía hasta 1,78% en algunas zonas, muy por debajo del objetivo de 5%. Esto pone en peligro la estabilidad de la producción en serie. El análisis de defectos señaló la porosidad y las inclusiones de escoria como los culpables. ¿Cómo puede superar estos defectos la fundición en vacío?

Enfoque: De las pruebas de rendimiento a la causa raíz de los defectos

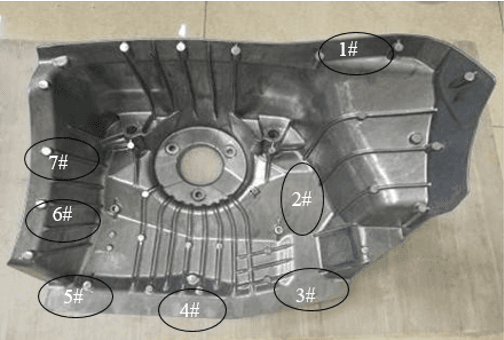

Para diagnosticar el problema, tomamos muestras del cuerpo fundido en puntos clave (véase la Fig. 1): cerca de la compuerta (n.º 5), lejos de la compuerta (n.º 1), sección media (n.º 2-4) y zonas de transición de flujo (n.º 6-7). Las propiedades mecánicas se ensayaron con un equipo de tracción WDW3200 (velocidad de 2 mm/min), mientras que la microestructura y las superficies de fractura se examinaron con un microscopio metalográfico OLYMPUS GX51 y un microscopio electrónico de barrido (SEM) JEOL JSM6480.

Alt: Posiciones de muestreo en la torre del amortiguador de aluminio fundido al vacío

Resultados

- Resistencia a la tracción: Los números 2, 3 y 4 alcanzaron una media superior a 265 MPa (pico de 271 MPa); los demás cayeron por debajo de 250 MPa (mínimo de 247,5 MPa).

- Límite elástico: Consistente en ~150 MPa en todos los casos, con una variación ≤7 MPa.

- Alargamiento: Los números 2, 3 y 4 promediaron ~8% (pico 9,11%); los demás ~4%, con el número 1 a 1,78%.

Información sobre defectos

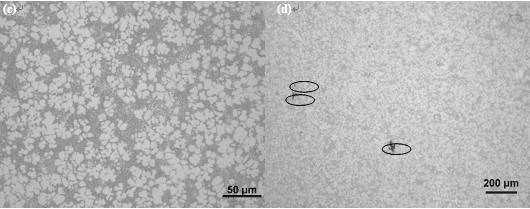

- Microestructura: Granulometría uniforme (α-Al + fases eutécticas), pero los nº 1, 5, 6 presentaban poros (10-50 μm), mientras que el nº 3 no tenía ninguno (ver Fig. 2).

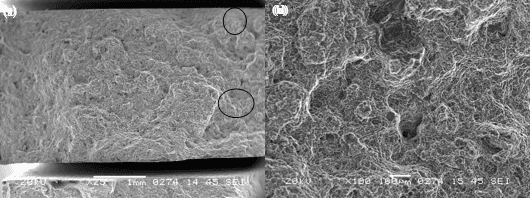

- Morfología de la fractura: El n.º 3 mostraba una cuasi-cavidad con hoyuelos y crestas de desgarro (fases eutécticas Si + AlMnFeSi); los n.º 1, 5, 6 revelaban poros y escoria, y los n.º 6, 7 mostraban tamaños de poros aleatorios (véase la Fig. 3).

Alt: Porosidad y microestructura en muestras de torres de choque

Causas profundas

- Nº 1 (Far-Gate): Último en llenarse, temperatura de fusión más baja, atrapando el gas residual y la escoria-mayor porosidad.

- Nº 5 (Cerca de la puerta): El canal estrecho creaba una zona muerta de flujo, reteniendo gas y escoria.

- Nos. 6, 7 (Zonas de transición): El cambio brusco del flujo a 90° y el suministro insuficiente de masa fundida provocaron turbulencias y atrapamiento de gas.

La porosidad se debía a un alto contenido de gas de fusión, a una ventilación deficiente o a parámetros subóptimos; la escoria estaba relacionada con un refinado inadecuado y con zonas muertas de flujo.

Métodos: Mejoras específicas de procesos y moldes

Basándonos en el análisis, hemos aplicado estas correcciones:

- Ensanchar corredor No. 5: Ampliado para garantizar un relleno suave de las paredes laterales, minimizando las zonas muertas.

- Ampliar la trampa de escoria nº 1: Mayor tamaño para capturar escoria y gas en la puerta lejana.

- Mejorar la desgasificación de la masa fundida: Aumento de la temperatura de fusión a 690-700 ℃ con refinado intensificado para reducir el contenido de gas.

- Nivel de vacío de sobrealimentación: Sellado del molde mejorado, reduciendo la presión de la cavidad a ≤5×10³ Pa (desde 9×10³ Pa).

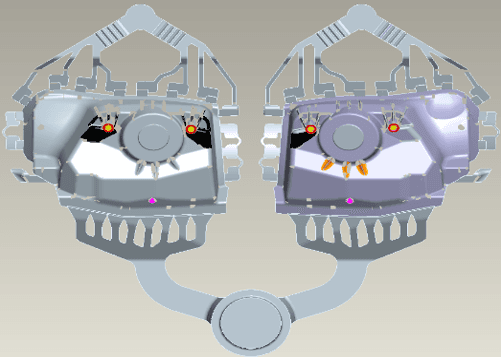

En el ensayo se utilizó una máquina de fundición a presión IDR3500T con una disposición de dos cavidades. Parámetros clave: Manga de inyección de 1250 mm, relación de llenado de 29,64%, temperatura de fusión de 680-700 ℃, temperatura del molde ≥200 ℃ (véase la Fig. 4).

Alt: Mejora del sistema de compuerta para la torre de choque de fundición a presión en vacío

Conclusiones: Importantes mejoras de rendimiento

Los resultados posteriores a la mejora (Tabla 1) mostraron ganancias notables:

| Ubicación | Resistencia a la tracción (MPa) | Límite elástico (MPa) | Alargamiento (%) |

|---|---|---|---|

| 1 | 284 | 152 | 7.13 |

| 2 | 290 | 150 | 8.25 |

| 3 | 295 | 151 | 8.40 |

| 4 | 288 | 149 | 8.10 |

| 5 | 286 | 153 | 7.90 |

| 6 | 285 | 150 | 7.95 |

| 7 | 287 | 152 | 8.05 |

- Resistencia a la tracción: El mínimo subió a 284 MPa (26% desde 225 MPa).

- Alargamiento: Golpe mínimo 7,13% (+1.00% desde 3,56%), todos superan los 5%.

- Límite elástico: Estable a ~150 MPa.

La porosidad y la escoria se redujeron drásticamente, con lo que se obtuvieron propiedades uniformes. Esto demuestra que la optimización del sistema de inyección, la calidad de la masa fundida y el nivel de vacío permite eliminar eficazmente los defectos en piezas complejas de paredes finas, allanando el camino para una transición fiable del acero al aluminio en la producción en serie.