ダイカスト金型設計を最適化するための5つの実践的ヒント

ダイカストの成功は、製品の品質と生産効率に直接影響する金型設計にかかっています。自動車のスロットルバルブボディのような消費者グレードの部品では、金型の設計が悪いと、48%ものスクラップ率につながる可能性があります。テクノロジーはどのようにしてこのプロセスを最適化できるのでしょうか?この記事では、金型流動解析の事例から、金型設計を改善し、不良を減らし、ダイカスト・プロジェクトの一貫性を確保するための5つの実践的なヒントを紹介します。

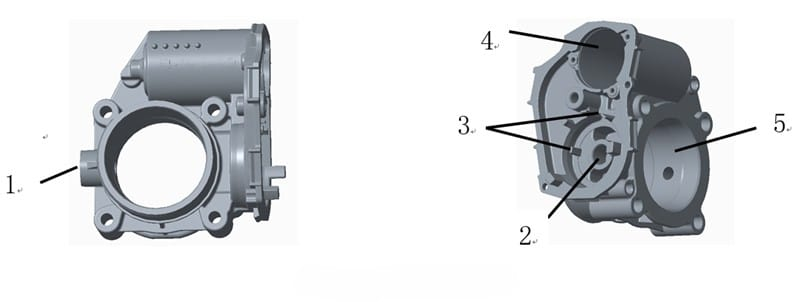

ケーススタディスロットルバルブボディの金型課題

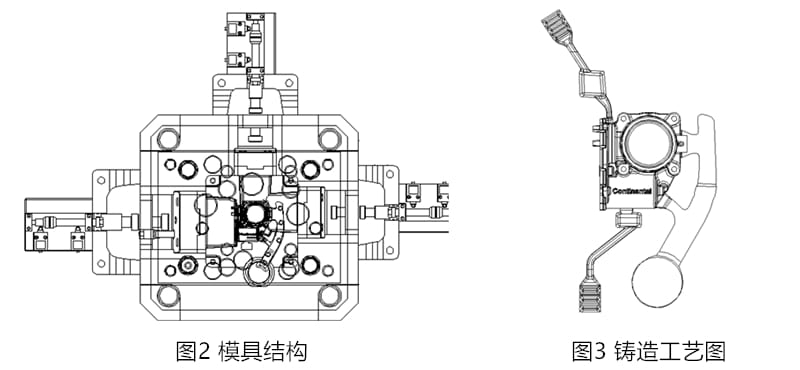

B15Bスロットルバルブボディは、不均一な肉厚(1.7-5mm)と深いキャビティ特徴(1.3mm×9mmピン)を持ち、3つの油圧コアプルスライダーを備えた1キャビティ金型を使用している。にもかかわらず、生産はアンダーキャストとポロシティの問題に直面し、その結果、48.52%のスクラップ率が発生した。

Alt:B15Bスロットルバルブボディ用の3つの油圧コアプルスライダーを備えた1キャビティダイカスト金型の概略図。

モールドフロー分析によって解決策を見出し、5つのヒントを導き出した:

5つの実践的な最適化のヒント

深い空洞に通気孔を設ける

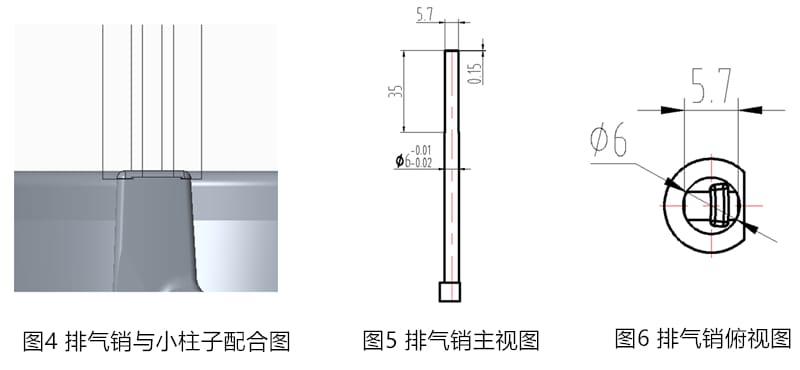

リミットピンの鋳造不足は、深いキャビティに閉じ込められたガスが原因であった。ピンの近くにベントピン(直径6mm、0.15~0.2mm平らにしたもの)を追加することで、充填が改善され、深い空洞の部品には理想的です。

Alt:ダイカスト金型のアンダーキャスティングを防止するために、リミットピンの近くに設置されるベントピンを示す図。オーバーフローシステムの強化

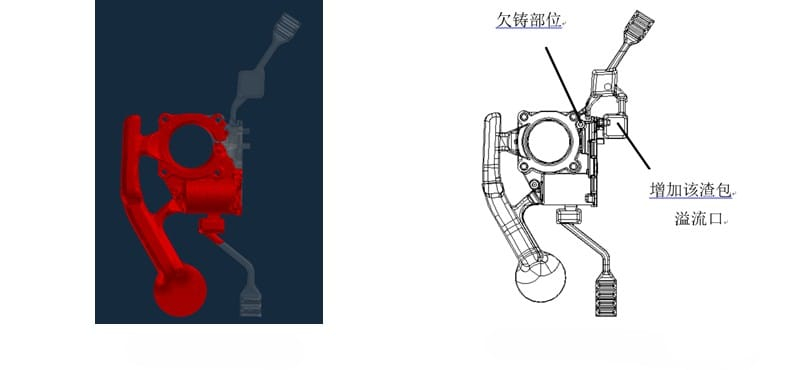

ベントの欠落により、充填端で周辺アンダーキャストが発生した。スラグトラップとオーバーフローベントを追加することで、冷たい材料とガスを排出し、完全な成形を確保した。

Alt:ダイカスト金型におけるスラグトラップとオーバーフローベントのレイアウト。コア冷却を強化

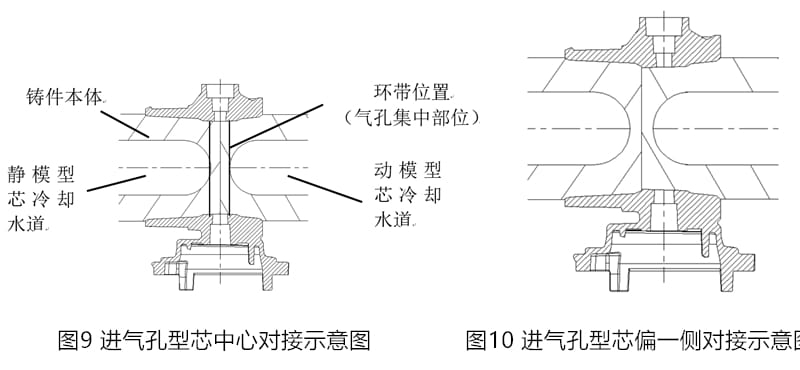

吸気リングの気孔は、コアの接合部に熱が蓄積することに起因していた。ムービングコアの水路をリング部分まで延長することで、冷却層を作り、気孔率を削減した。

Alt:ダイカスト金型の断面図。ポロシティを最小限に抑えるため、可動コアに冷却溝が設けられている。インナーゲートの角度調整

インナーゲートの勾配が27°であったため、流れに問題があった。これを35°(30°~45°の規格内)にすることで、合金の流れがスムーズになり、ゲートの気孔率も減少した。

Alt:ダイカスト金型において、溶融合金の流れを改善するために最適化された35°の内側ゲート勾配の図。金型流動解析の活用

すべての改良は、ガストラップ、冷却ギャップ、流路を浮き彫りにする金型流動シミュレーションに依存しており、データ主導の精度を実現している。

アプリケーション

これらのヒントは、スロットルバルブだけでなく、家電製品、電子機器ブラケットなどの民生用ダイカスト金型にまで及んでいる。最適化された金型は、スクラップ率を10%以下にまで削減し、その汎用性を証明しています。

結論

金型設計はダイカスト鋳造を成功させるためのバックボーンであり、金型流動解析とスマートな微調整を組み合わせることが、不良を減らす近道です。ベントから冷却まで、これら5つのヒントは結果をもたらします。ダイカストの品質向上や生産コスト削減をお考えですか?当社では、金型流動解析とダイカスト鋳造の専門サービスを提供しています!