自動車リアトレーリングアームのダイカストプロセスパラメータの最適化

原理ダイカストが可能にするサスペンション・コンポーネントの軽量化

重要なサスペンション部品であるリアトレーリングアームは、サスペンションの種類によって形状やサイズが異なる車両構造を連結し、支えています。アウディA8のような高級車は、軽量なフロントアームとリアアームにアルミニウム合金の鍛造品を使用していますが、国産の中小型電気自動車は、圧延、プレス、溶接で製造されるスチール製のトレーリングアームを使用しています。新デザインのトレーリングアーム(620mm×50mm×50mm)は構造を簡素化するものの、大型のままであるため、従来の方法では効率が悪い。成熟した技術を持つ高圧アルミダイカストは、高精度、短い設計サイクル、コスト削減、効率向上を実現します。この研究では、トレーリングアームの3Dモデルを最適化し、Anycastingソフトウェアを使用して鋳造プロセスをシミュレートし、欠陥を予測し、品質を向上させるためのパラメータを検証します。

問題:鋳造品質に及ぼすプロセス・パラメータの影響

スチール製のトレーリングアームは重く、労働集約的であるため、軽量化のトレンドに対応できない。一方、アルミダイキャストの成功は、パラメーターの精度にかかっている:

- 充填不良と凝固不良:最適でない注湯温度や射出速度は、早期凝固、空隙、収縮を引き起こす危険性がある。

- 微細構造制御:結晶粒径と二次デンドライトアーム間隔(SDAS)は強度に影響するため、慎重な温度勾配管理が必要である。

- 酸化物と金型摩耗:高温になると酸化が進み、低温になると流動性が低下する。

これらの課題に対処し、欠陥のない鋳造品を確保するためには、パラメータの最適化が不可欠です。

アプローチパラメータの最適化と検証

1.モデルとシミュレーションのセットアップ

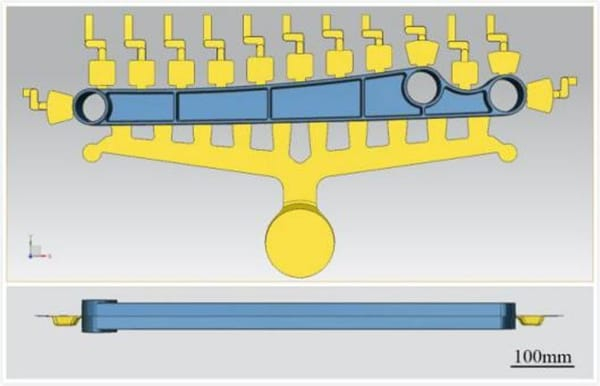

UG NX10.0で構築され、鋳造シミュレーション用のSTLファイルとしてエクスポートされたトレーリングアームの3Dモデル(図1を参照)は、Anycastingを使用して解析され、欠陥が予測されます。材料であるA356アルミニウム合金は、分光計で組成が確認され、7.66% Si、0.26% Mg、0.22% Feなどの主要元素が含まれています。

図1:最適化された設計構造を示すリアトレーリングアームの3Dモデル

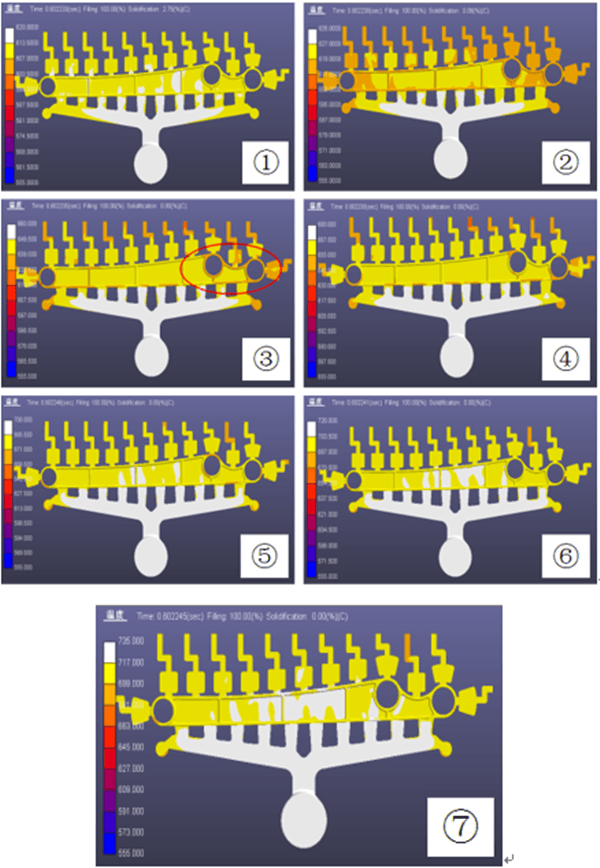

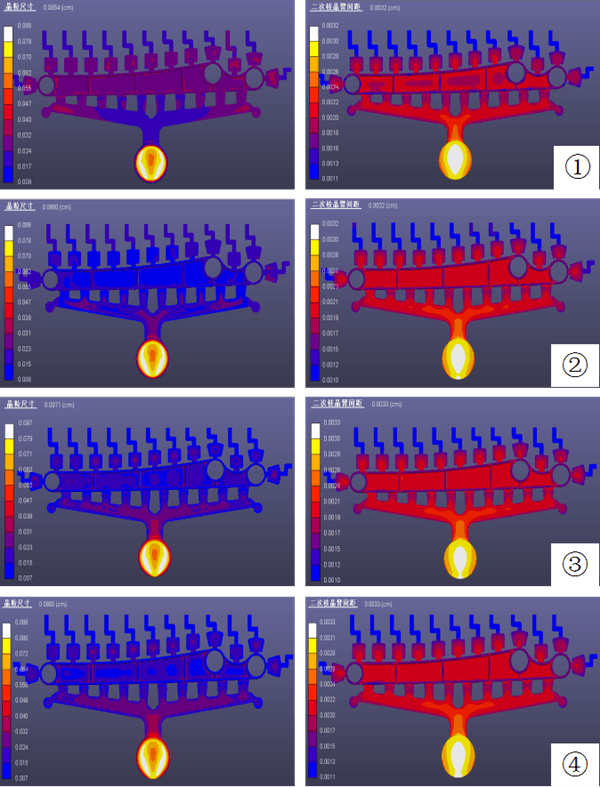

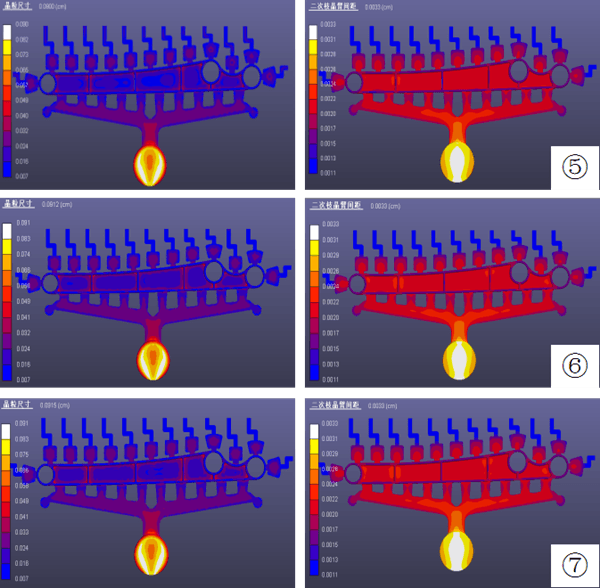

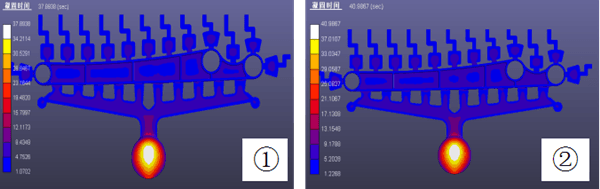

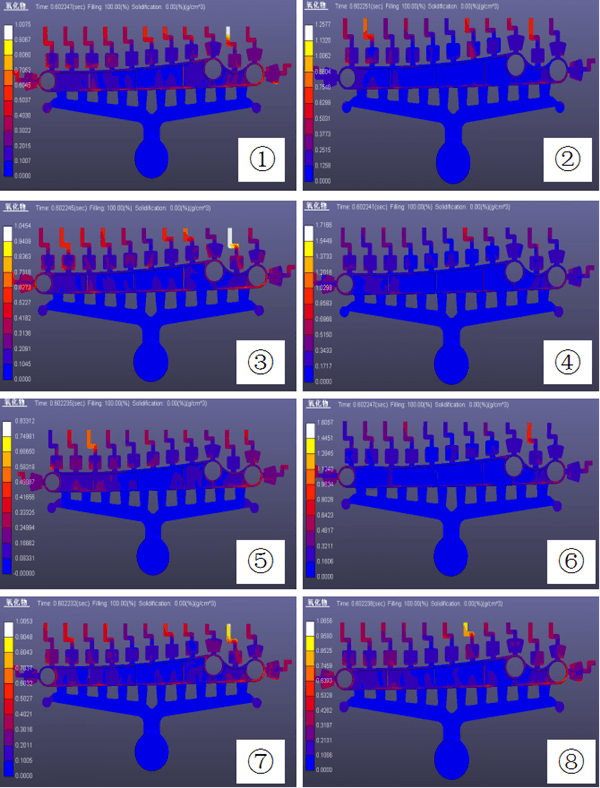

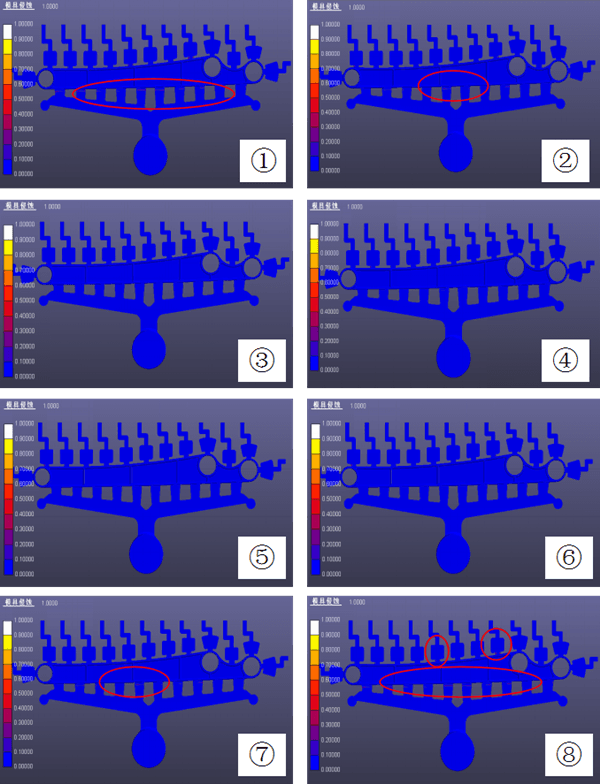

2.注湯温度の最適化

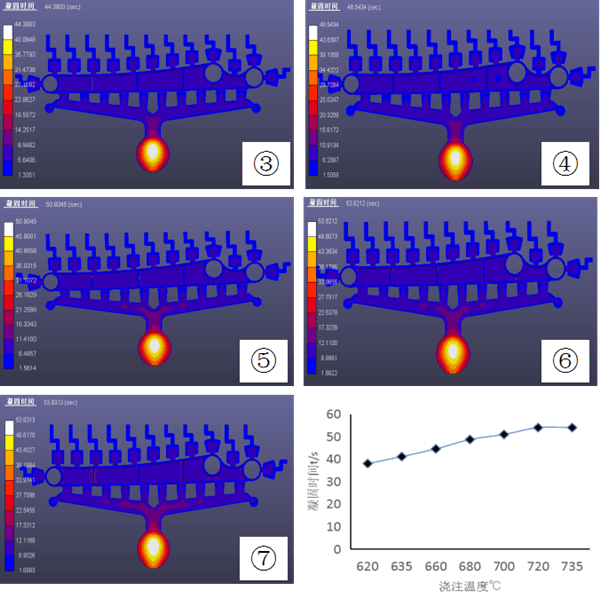

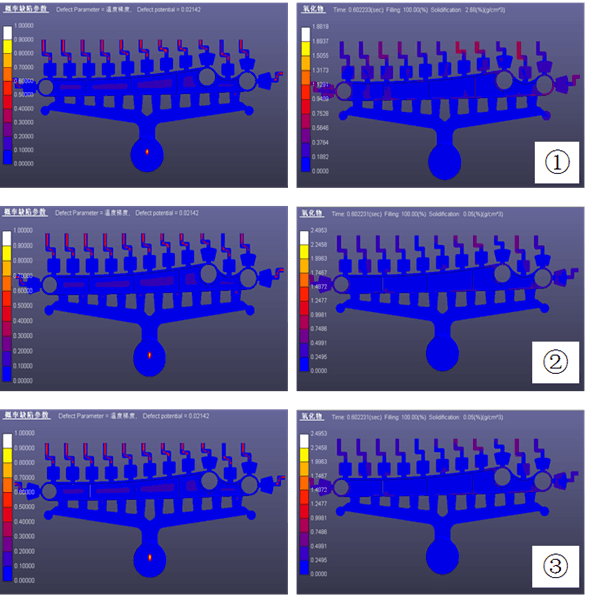

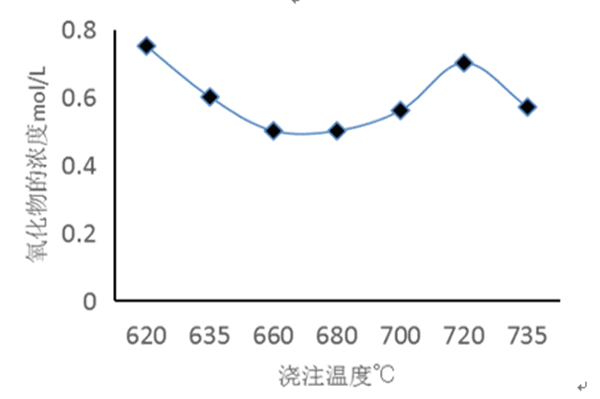

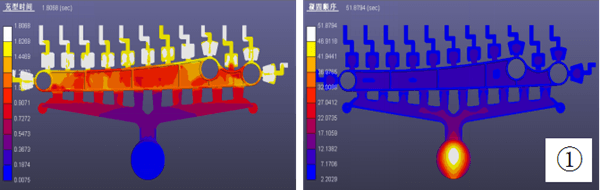

射出速度を30cm/s、鋳型温度を200℃に固定し、単一変数法を用いて620℃から735℃までの注湯温度をテストした。シミュレーション(図2)によると、680℃では早期凝固や急勾配のない均一な温度分布が得られた。粒径は680 ℃で最小となり(図3)、酸化物の含有量は最も少なく(図6)、凝固時間は一定で(図4)、欠陥の発生確率は減少する(図5)。したがって、680 ℃が最適である。

図2:100%充填時の温度分布、680 ℃での均一性を検証

図3:粒径と SDAS の比較。680 ℃における微細な等軸粒が強調されている。

図4:凝固時間分布、680 ℃での一貫性を確認

図5:欠陥確率と酸化物分布(680 ℃で最も低いリスクを示す

図6:温度による酸化物含有量の変化、680 ℃で極小を示す

3.射出速度の最適化

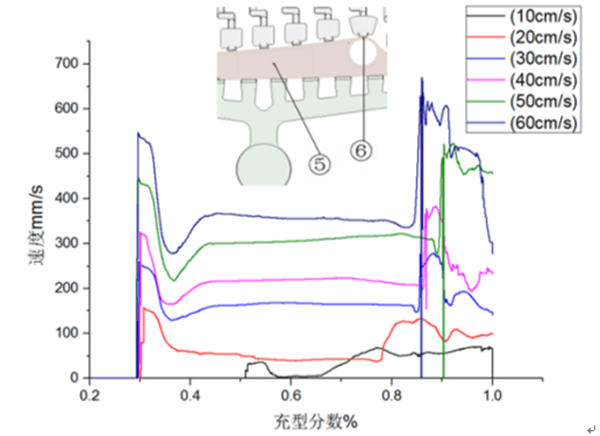

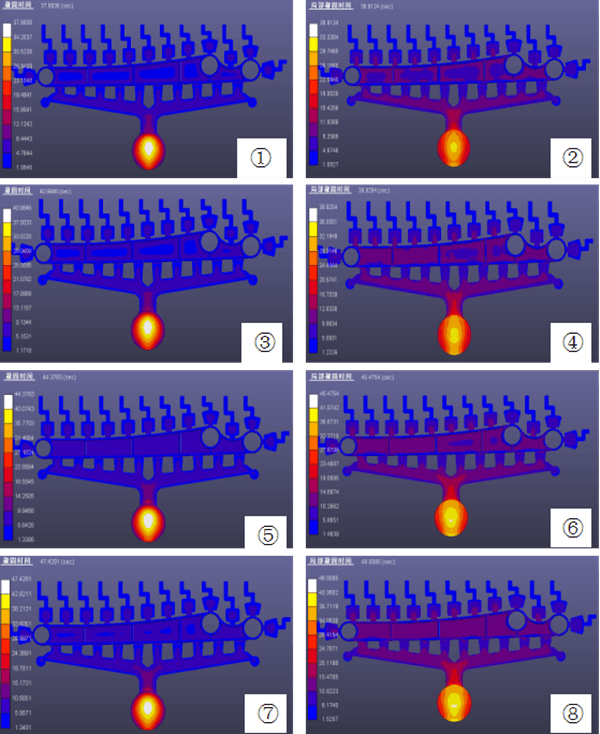

注湯温度680℃、金型温度220℃、射出速度10cm/s~60cm/sでテスト。30cm/sの場合、充填と固化の時間は短く均一であり(図7)、安定したノード速度(図8)で変動もなく、最適な速度であった。

図7:充填および固化時間と射出速度、30cm/sでの安定性の検証

図8:30cm/sが最適であることを確認した充填中のノード5の速度

4.金型温度の最適化

注湯温度を680℃、射出速度を30cm/sに固定し、金型温度を160℃から260℃まで評価した。220 ℃では、凝固が均一で(図10)、酸化物の含有量が少なく(図11)、鋳型のエロージョンが最も少なく(図12)、最適な選択であった。

図10:凝固時間と金型温度の関係。

図11:金型温度による酸化物含有量の比較(220 ℃での最小値を強調表示

図12:220 ℃での耐久性を検証した金型腐食比較

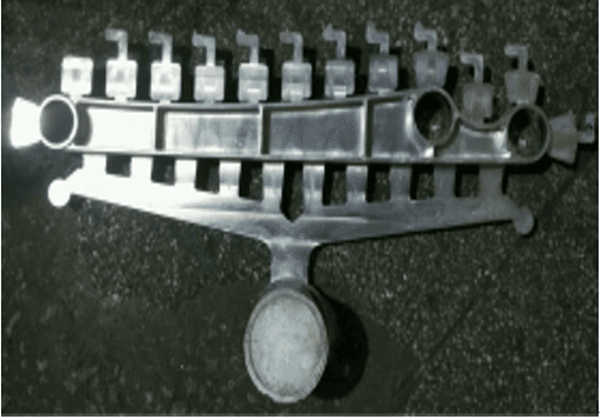

5.試用検証

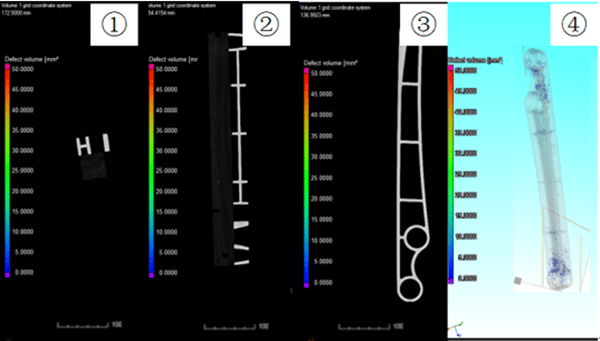

注湯温度680℃、射出速度30cm/s、金型温度220℃の条件で試作した部品(図13)は、完全な充填と良好な表面品質を示し、ゲート部の軽微なフローマークは後処理で除去可能であった。CTスキャン(図14)では、高応力ゾーンを避けた非臨界領域で微細欠陥(<0.1%気孔率)が確認され、緻密な微細構造と十分な強度が確認された。

図13:試作されたリヤトレーリングアーム。

図14:欠陥分布のCTスキャン、欠陥率の低さを確認

要約:最適化されたパラメータの結果

最適なパラメータ-注入温度680℃、注入速度30cm/s、金型温度220℃-収率:

- 強化された品質:完全充填、気孔率<0.1%、細粒、高強度。

- 効率とコスト削減:30%は、鉄鋼プロセスよりもサイクルが短く、コストが~20%低い。

- 検証の一貫性:CTスキャンはシミュレーション予測と一致し、信頼性を証明。

このアプローチは、アルミニウム製トレーリングアームを大量生産するためのコスト効率に優れた効率的なソリューションを提供し、サスペンションの軽量化を推進する。