金型設計戦略を探る:スマートウォッチのベゼルのケーススタディ

スマートウォッチのベゼルは単にスタイリッシュなだけではありません。精密さと耐久性が要求されるため、ダイカスト金型の設計が重要なステップとなります。優れた鋳造特性と強度を持つ亜鉛合金は、これらの部品に最適な材料です。スマートウォッチ用ベゼルの実際のケースに潜入し、気孔率や排出の問題など、ダイカスト鋳造の一般的なハードルを解き明かし、思慮深い設計上の決定がいかに実用的な解決への道を開くかを明らかにしましょう。

問題:ダイカストで何が問題なのか?

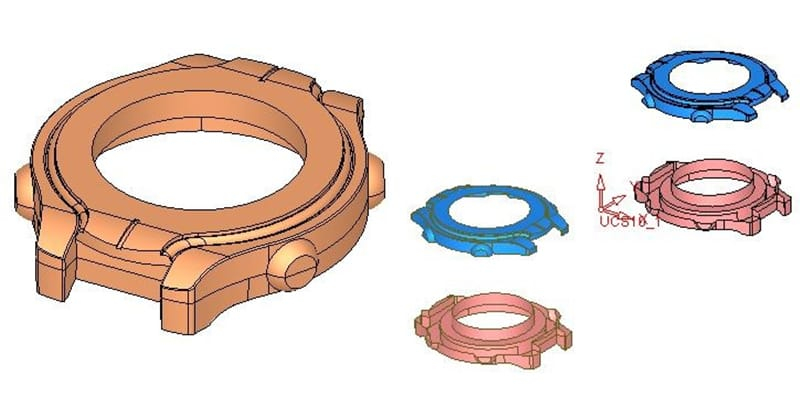

5.1cm³の亜鉛合金製で、厚さは1.5mmから3mm、左右対称のサイドラグが2組ある。製造中、難題が浮上した:

- ダイカストの気孔欠陥:凹凸のある壁面は、充填が不均一であることを意味し、テストでは0.12%の気孔率があり、表面仕上げと強度を損なうほどであった。

- 頭痛:このようなラグは通常、サイドコア機構を必要とし、複雑さ、コスト、傷のリスクを増大させる。

- 時間と精度:顧客は短納期と±0.05mmの精度を求めており、従来の方法ではスムーズに対応できないほどでした。

これらの問題は、金型設計が部品のニーズとずれていたことに起因する。

アプローチオーダーメイドのデザインプラン

ツールだけに頼るのではなく、チームは部品の特徴と生産上の現実を見極めた。これが、彼らがどのように修正を行ったかである:

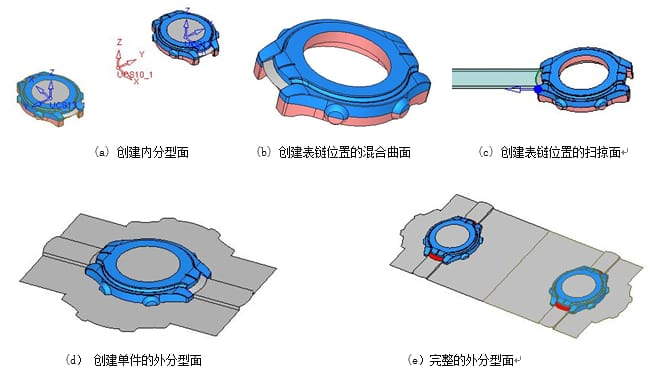

- パーティング面の選択:ラグの中心線で左右対称にスポッティングされ、両ハーフに2°のテーパーがつけられていることから、サイドコアが不要なカーブしたパーティング面が提案された。

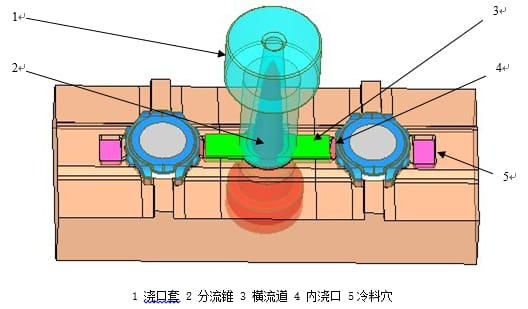

- ゲート戦略:両面のセットアップは、収縮と空隙を抑制するために均一な充填を約束した。

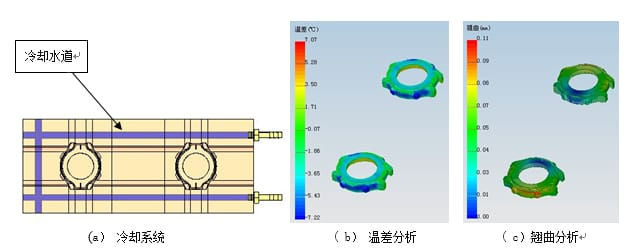

- 冷却レイアウト:うまく配置された溝が凝固を安定させ、反りを防ぐ。

- 退場プラン:クリーンな部品リリースを目指したバランスの取れたシステム。

彼らは、2330標準ベースによる1金型2キャビティのセットアップを選択した:ムービングプラテン50mm、固定プラテン70mm、タイバー高さ80mmで、閉塞ギャップを0.5mmに保った。

メソッドアイデアを結果に変える

ポロシティへの取り組み

0.12%の気孔率は、不均一な流れとトラップされたガスに起因する。デュアル・サイド・ゲーティング・システムは、F_inner = V/T (5.1 cm³ ÷ 1.5 s = 0.31cm²/キャビティ)として計算されるインナーゲート面積で、物事をスムーズにしました。0.37cm²のスプルーと組み合わせることで、比率は2.60:2.42:1となった。結果は?気孔率は0.05%を下回り、表面は輝いた。

アルトスマートウォッチ用ダイカスト・ゲーティング・システム

イージング・イジェクション

サイドコアを捨てて曲面のパーティングサーフェスにすることで、複雑さを20%、スクラッチをゼロにし、射出時間を15%短縮した。ラグのテーパーにより、シームレスに機能するようになった。

アルトスマートウォッチ用ベゼルのダイカスト金型における湾曲したパーティング面

スピードと精度の向上

シミュレーションに裏打ちされた思慮深い設計により、スケッチから試作まで30%のサイクル短縮を実現。部品の精度は±0.04mmで、ラグ付近の反りは0.11mm。冷却チャンネル(幅6mm、キャビティから15mm)は3℃の差を保ち、10本の排出ピン(各2mm)と4本のプッシュロッドが完璧なリリースを保証した。

Alt:温度制御を示すスマートウォッチ用ベゼルのダイカスト冷却レイアウト

結論残す価値のある教訓

このベゼル・プロジェクトは、金型設計がパーツ主導の決定で成功することを示している。対称性を単純化し、ゲーティングの精度を釘付けにし、射出と冷却を同期させれば、勝者の出来上がりです。亜鉛合金のベゼルは、滑らかで正確な仕上がりとなり、生産に向けた迅速な対応が可能となった。どんなトリッキーなダイカスト部品にも適用する価値のあるプレイブックだ。

結果表

| パラメータ | 価値 |

|---|---|

| 部品点数 | 5.1 cm³ |

| インナーゲート面積(キャビティあたり) | 0.31 cm² |

| スプルーエリア | 0.37 cm² |

| 冷却チャンネル径 | 6 mm |

| 空洞壁からの距離 | 15 mm |

| 温度差 | 3°C |

| 最大反り | 0.11 mm |