ダイカスト空孔率ソリューション:小型ブラケット用マルチキャビティ金型の開発

小型ブラケット・ダイカストの原理

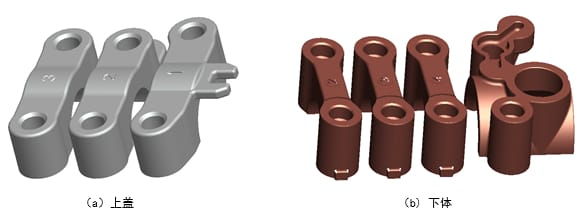

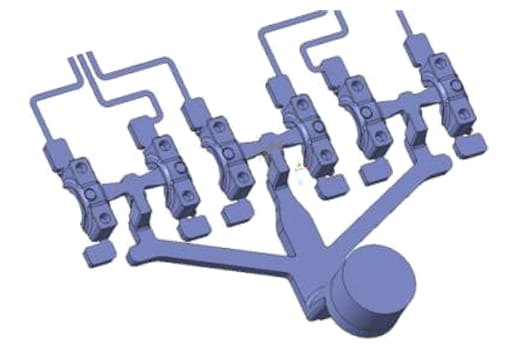

自動車エンジンの小さなブラケットは、カムシャフトやドライブシャフトなどの可動部品を支えている。通常、アッパーキャップとロアボディに分割され、それぞれが半円形の弧を描いており、ベアリングを収容するために組み立てられて一緒に穴が開けられる。軽量設計のトレンドに伴い、これらのブラケットは現在、スチールの代わりにアルミダイキャスト合金(ADC12など)を使用し、20~50グラムの軽量化を実現し、組み立てを容易にしています。典型的な形状は図1を参照。

アッパーキャップは1つの合わせ面と2つのダボ穴の加工が必要で、エンジンブロックに連結するロアボディは2つの合わせ面と4つのダボ穴が必要である。半円形のボアは、エンジン工場で組み立て後に仕上げられる。

問題:小型ブラケットにおけるダイキャストの欠陥

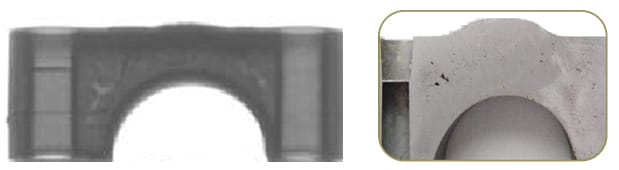

小型ブラケット金型はシンプルで、多くの場合、スライダーのない分割設計が用いられている。しかし、肉厚が不均一になると、厚い部分に収縮巣が生じます(図2参照)。

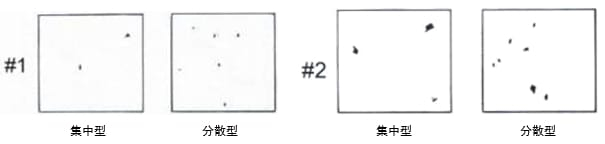

荷重や振動のかかる回転軸を支えるブラケットには、図3の#2規格に適合する高い内部品質が要求される。

過度の内部空隙は、使用中に破断を引き起こし、エンジン故障につながる危険性があります。図4は、耐久試験で0.15%の気孔率によりブラケットに亀裂が入ったもので、限界を超えています。

アプローチゲーティング・システムの最適化

小型ブラケットは、横型コールドチャンバーダイカストマシンのマルチキャビティ金型で製造されます。気孔率に対処するためには、ゲートシステムはキャビティ間の充填のバランスをとる必要があります。従来の方法では、左右対称のランナーや試行錯誤的なゲート調整に頼っていましたが、これでは開発時間が長くなり、金型が摩耗してしまいます。数値シミュレーション(ProCASTなど)は、バランスの取れたマルチキャビティ・ゲーティング・システムを設計するための、より迅速で正確な方法を提供します。

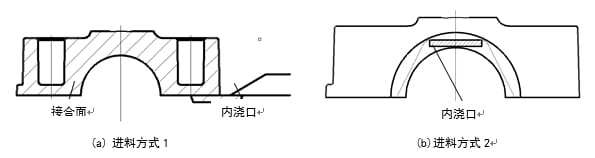

給餌方法の選択

一般的な送り方法は2種類ある(図5)。1.は合わせ面からの供給で、成形は簡単で、ゲートは機械加工で除去できるが、半円部の温度にムラが生じ、収縮補正が不十分である。方法2は、半円のパーティングラインから供給し、厚い部分の収縮と温度の安定性を改善するが、金型のパーティングが複雑になり、ゲートマークが残る。方法2は機械加工された半円の端部に適合し、方法1は機械加工されていない端部に適合する。この研究では、2JA-2カムシャフトブラケットに方法2を使用しています。

方法ゲーティングシステムの設計と検証

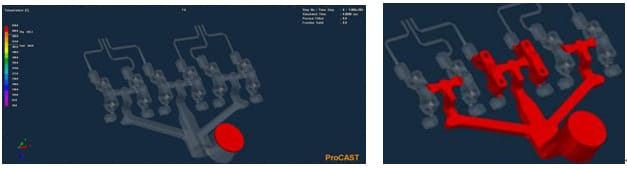

2JA-2カムシャフトブラケット(ADC12、25グラム)をケーススタディとして、1800kNの機械で1金型6キャビティのセットアップを設計しました。以下がそのプロセスだ:

1.初期設計

最初の設計では左右対称のランナーを使用したが(図6)、シミュレーションでは中央のランナーの方が充填が速く(図7)、圧力バランスが崩れた。

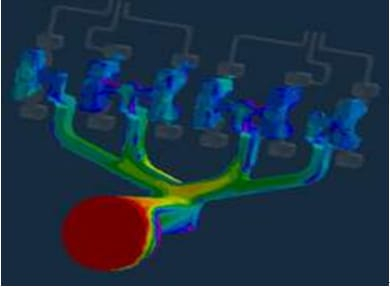

2.デザインの改善

改良されたシステムは、メイン・ランナーを4つの分岐に分け、中央の2つを再び分岐させた(図8)。中央の深いゲートが流量を制御した。シミュレーション(図9)では、バランスのとれた充填と圧力が確認された。

3.生産バリデーション

50mmプランジャー付きDM180機を使用し、パラメータはスローショット0.25m/s、ファーストショット3.5m/s、比圧力80MPaであった。X線検査(図10)では、すべてのキャビティで100%が#2規格に、90%が#1規格に適合していた。

結果表

| スタンダード | 遵守率 | 備考 |

|---|---|---|

| #2 | 100% | 顧客の要求を満たす |

| #1 | 90% | マイナー・バリエーション |

概要

数値シミュレーションは、マルチキャビティダイカスト金型を最適化し、ポロシティを低減し、小さなブラケットで品質を保証します。安定した生産には、金型温度と溶融温度を厳密に制御する必要があります。このアプローチは、試行時間を短縮し、スクラップ率を下げ、効率を高めます。