アルミニウム合金ダイカストが自動車産業でシェアを拡大する理由

原則軽量化が自動車の革新を促進する

世界的にエネルギー効率と環境保護が重視される中、軽量化は自動車開発の要となっている。研究によると、自動車のエネルギー消費量のうち60%は重量に起因しており、質量を10%減らすことで燃料使用量を6%~8%削減できる。燃料の節約だけでなく、軽量化はブレーキ性能と操縦安定性を高め、自動車をより安全で快適な、環境に優しいものにします。密度が低く、比強度が高く、耐食性に優れ、加工が容易なアルミニウム合金は、軽量化に適した材料として際立っています。自動車車体構造では、アルミニウム合金ダイカストが鋼鉄に取って代わりつつあり、その優れた性能により大きな市場シェアを獲得している。

課題:スチール製部品が軽量化の可能性を制限する

従来、リヤ・サブフレームのような自動車車体構造は鋼板で作られてきた。スチールは強度が高く低コストである反面、密度が高いため部品が重くなる。例えば、国内モデルの典型的なスチール製リア・サブフレームの重量は40kgを超え、車両全体の軽量化を妨げている。スチールの複雑な加工、高いエネルギー需要、腐食環境での錆びやすさは、メンテナンス・コストをさらに増加させる。こうした欠点があるため、メーカーはより軽量で耐久性のある代替品を求めている。アルミ合金ダイカストは、軽量かつ堅牢であるため、これらの問題に効果的に対処することができます。その一例として、Zotyeモデルのリア・サブフレームが挙げられます。このサブフレームは、スチール製のものと比較して33%の軽量化を達成し、車両性能を大幅に向上させています。

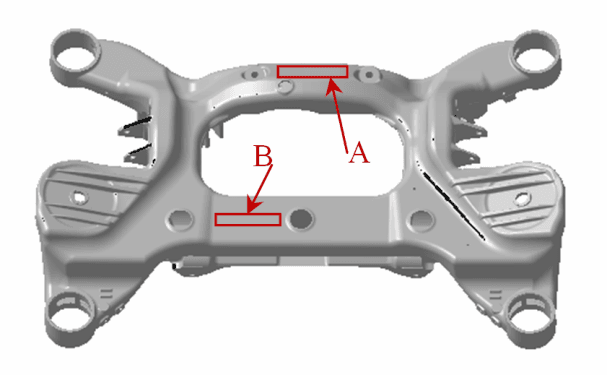

図1:複雑な薄肉設計を見せるZotyeアルミ合金製リアサブフレーム構造

アプローチアルミニウム合金ダイカストの利点と用途

1.材料特性と軽量化

ZL101Aのようなアルミニウム合金は、密度が約2.7g/cm³と鋼鉄の約3分の1でありながら、高い比強度を持つ。低圧ダイカストで製造されたZotyeリアサブフレームのサイズは1165mm×798mm×396mm、平均肉厚は5mmで、重量はわずか30.5kgです。これはスチール製と比較して10.1kgの削減となり、33%の軽量化を実現している。この軽量化により、燃費が改善されるだけでなく、サスペンションのレスポンスや車両の積載能力も向上する。

2.プロセスの最適化とパフォーマンスの向上

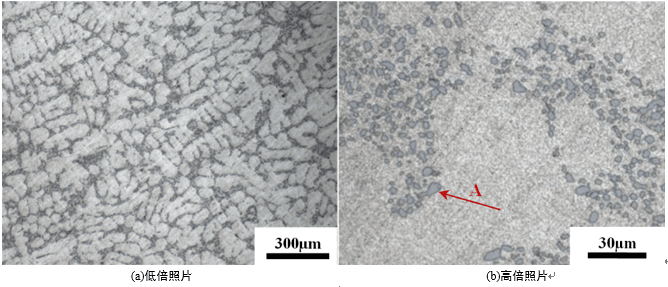

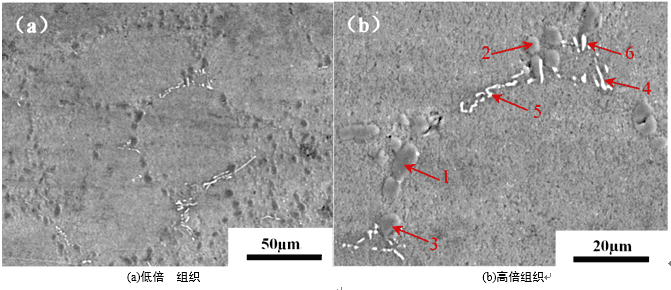

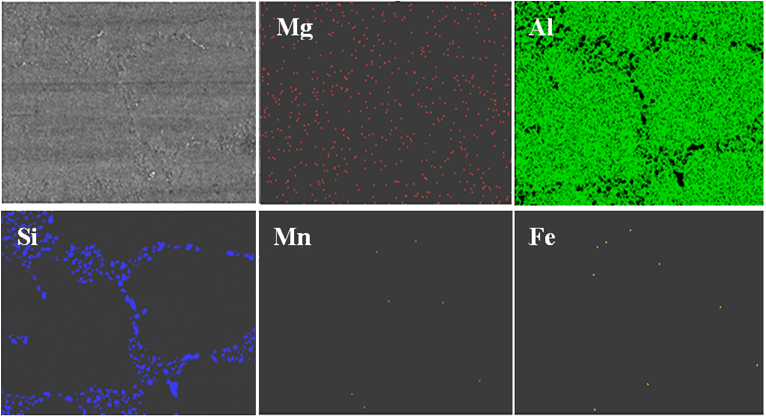

低圧ダイカストでは、圧力と冷却速度を精密に制御することで緻密な内部構造を確保し、0.12%以下の気孔率を達成している。T6熱処理により材料はさらに強化され、ZL101A-T6は引張強さ304MPa、降伏強さ245MPa、伸び8.2%、硬度99HBを示し、高強度薄肉部品の要求を満たしています。ミクロ組織分析では、微細な楕円形の共晶シリコン粒子(直径約5μm)が均一に分散しており、疲労性能を高めていることがわかった(図2,3参照)。微量のFe系化合物(β相)は靭性をわずかに低下させるが、最適化されたプロセスにより、その影響は最小限に抑えられている。

図2,3:微細共晶シリコン分布を示すZL101A-T6アルミニウム合金の微細組織

3.設計と検証

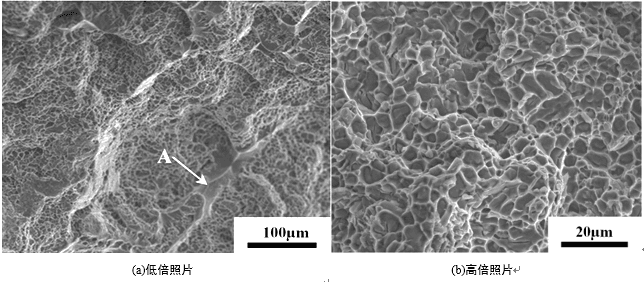

スマートな構造設計(肉厚の最適化など)と厳格なテストにより、アルミニウム合金製リア・サブフレームはその価値を証明しています。疲労ベンチテスト(30万サイクル)および全車両の路上耐久テスト(3万km)では、亀裂や故障が見られず、耐久性が確認された。破壊分析では、ディンプルと擬似開裂ファセット(図4,5参照)を伴う延性脆性混合破壊モードが明らかになり、高応力下での信頼性が強調されています。このことから、アルミダイカストは重要な車体部品に最適である。

図4,5:ZL101A-T6アルミニウム合金のディンプルと準劈開を示す破壊形態

図4,5:ZL101A-T6アルミニウム合金のディンプルと準劈開を示す破壊形態

要約:アルミニウム合金ダイカストの市場エッジ

アルミニウム合金ダイカストは、いくつかの理由から自動車の車体構造で人気を集めている:

- 大幅な軽量化:30%-40%はスチールより軽く、燃料使用量と排出ガスを削減。

- パフォーマンスとコストのバランス:高い強度と耐食性により、耐用年数を延ばし、メンテナンスコストを削減します。

- 生産効率:一体鋳造により製造が合理化され、大量生産に最適。

- 環境の後押し:世界的な排出削減目標に沿い、電気自動車の成長を支える。

Zotyeのリアサブフレームは、アルミダイカストがいかにシャシーの軽量化、ハンドリング、安全性を高めるかを例証しています。鋳造技術が向上し、材料コストが低下するにつれて、これらの部品は自動車の車体構造を支配し、軽量化大国としての役割を確固たるものにする態勢が整っています。