流動シミュレーションによるEVショックタワー・ダイカスト金型用クロスランナー設計の最適化方法

プリンシプルEVダイカストの品質を高めるクロスランナー設計

電気自動車(EV)は軽量化を重視しており、ショックタワーを高強度と最小限の欠陥のために真空ダイカストに依存する重要な構造部品として位置付けています。クロスランナーのレイアウトは、メルトフローの挙動とガス圧制御を決定し、ダイカスト部品の内部品質を形成します。従来の金型試験では時間とコストがかかりますが、Flow-3Dシミュレーション・ソフトウェアは科学的なアプローチを提供し、フローパスを解析して設計を迅速に検証します。これにより、ダイカストはT6熱処理規格(例えば、降伏強さ339.8MPa、伸び6.7%)を満たすことができます。

問題:クロスランナーの欠陥がダイカストの欠陥を引き起こす

EVショックタワー(549mm×408mm×281mm、肉厚3mm以上、重量3.74kg)は真空ダイカスト製で、T6処理が必要なため内部空洞が発生しやすい。当初のクロスランナー設計では

- アウター・エッジ・ガス・エントラップメント:急速充填でガスを閉じ込める。

- 先端エア・ポケット:サイドフローが不均一で、排気を妨げる。

- 厚いセクションの問題:乱流中心流は多孔性を伴う。

このようなダイカストの欠陥は、シミュレーションによる最適化を必要とする。

アプローチクロスランナー・デザイン・ガイドラインとフロー検証

1.ダイカスト・エントリー・フェイスの選択

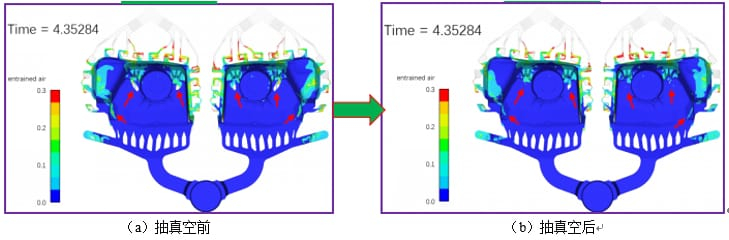

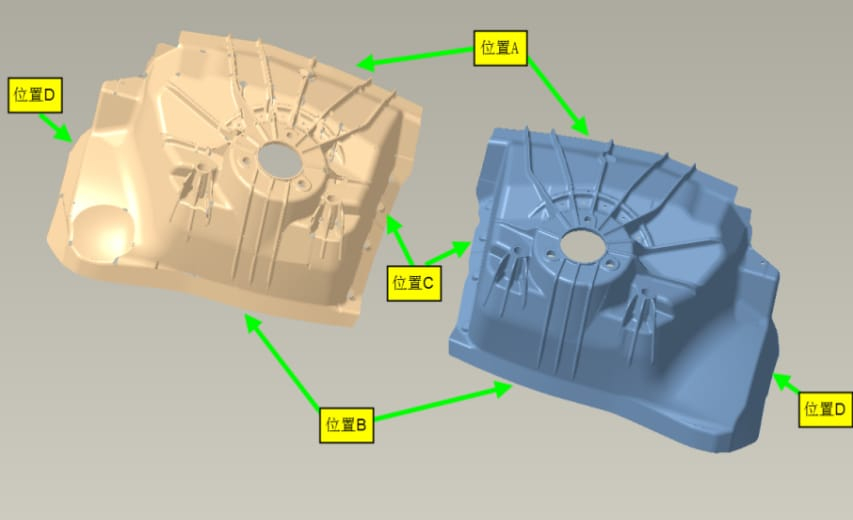

ショックタワーの3Dモデル(図1参照)にはスライドが不要で、複数のエントリーポイントが可能。解析では、フェースCとD(スペースが限られている)を排除し、AとBに焦点を当てた。フェースAはキャビティが平坦であるのに対し、Bは多段ステップで複雑である。フロー3Dシミュレーション(図2参照)によると、Bの乱流とは異なり、Aは安定した充填が可能であるため、Aをダイカスト鋳造の入口として推奨している。

図1:EVショックタワーの3Dモデルとエントリーオプション、構造と注入方法の概要

図2:エントリーフェース充填速度シミュレーション、フェースAのエッジの検証

2.クロスランナー・デザインの段階的改良

スキーム1:出発点

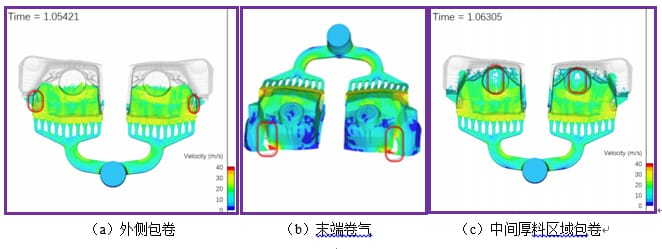

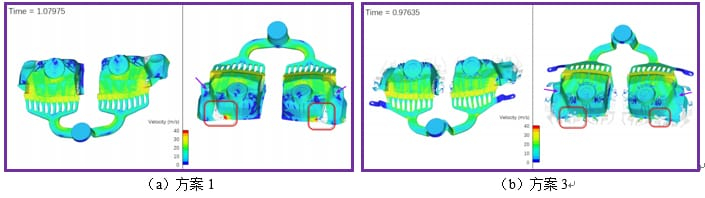

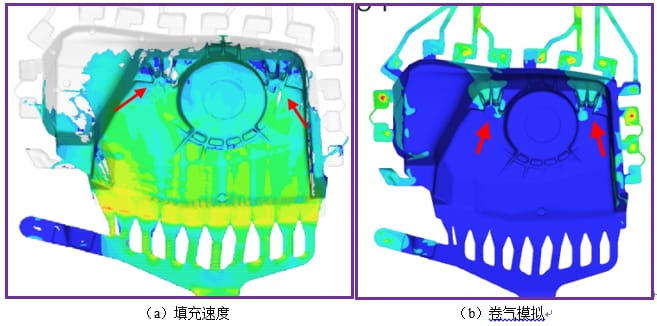

フェースAから注湯し、シミュレーション(図3参照)を行ったところ、外周部、先端部、厚い中央部での巻き込みが確認された。外周部の問題は、折り返し部の高速充填、端部先端部のポケットは側面の凹凸から、中央部の欠陥は流れの連続性の悪さから発生し、ダイカスト品質に影響を与えます。

図3:スキーム1 充填速度シミュレーション、巻き込み領域の露出スキーム2:狭められたインナーゲート

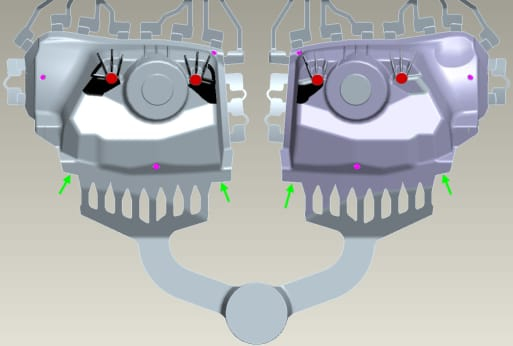

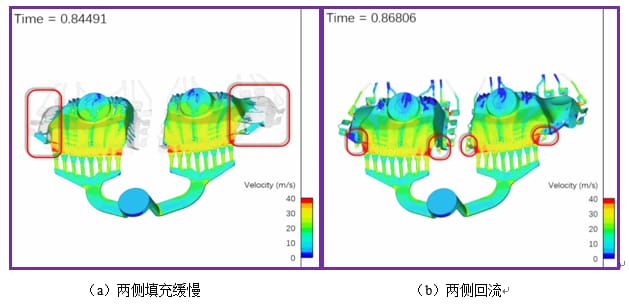

インナーゲートを狭くすると(図4参照)、外側の流れが遅くなる。シミュレーション(図5参照)により、巻き込みは減少するが、側面充填が遅れ、逆流が発生する。これではダイカストの順次充填ルールが崩れてしまうので、スキーム2は見送られる。

図4:スキーム2 ゲーティング・システム・モデル(ゲート調整の詳細

図5:スキーム2の充填速度シミュレーション、バックフローの欠陥が明らかにスキーム3:バッファとフロー・ガイダンス

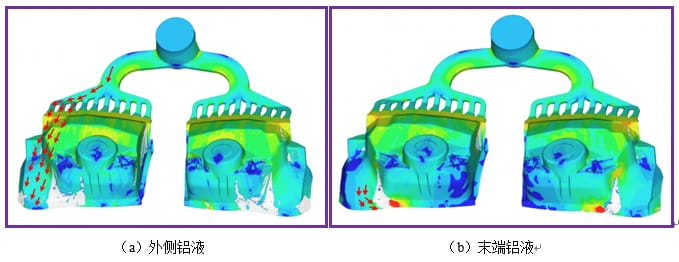

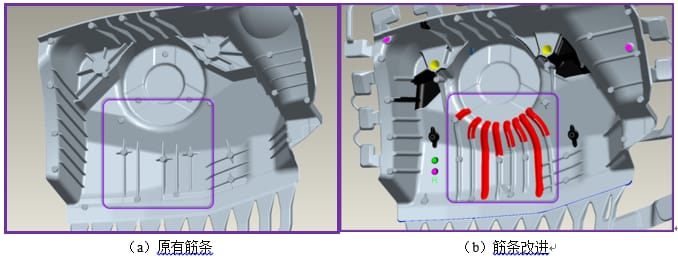

スキーム1の流路(図6参照)は、慣性流が内側に湾曲することによる外側の巻き込みを示している。スキーム3は、バッファゾーン(図7参照)を追加し、流れを遅くして角度を調整し、外側のゲートを微調整する。リブは厚い中央部をガイドする(図8参照)。シミュレーション(図9参照)では、80%でエントラップメントをカットし、流れをスムーズにする。

図6:スキーム1の流れ方向図(巻き込みの原因を説明する図

図7:バッファゾーンを特徴とするスキーム3ゲーティング・システム・モデル

図8:リブ強化図、厚いセクションの流れを改善する

図9:スキーム1とスキーム3の包み込み比較、最適化の確認

3.ダイカストにおける真空排気の検証

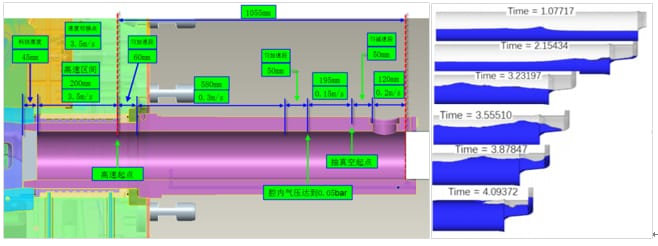

パンチ・フロー・チェック:スキーム3のシミュレーション(図11参照)では、パラメータ(図10参照)がうまく設定されており、安定したバレルフローを示している。

図 10:射出と真空のパラメータ、プロセス設定の定義

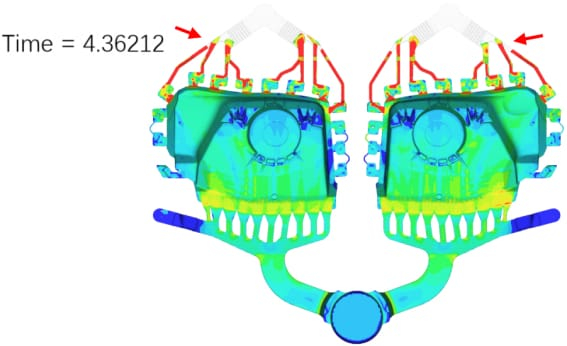

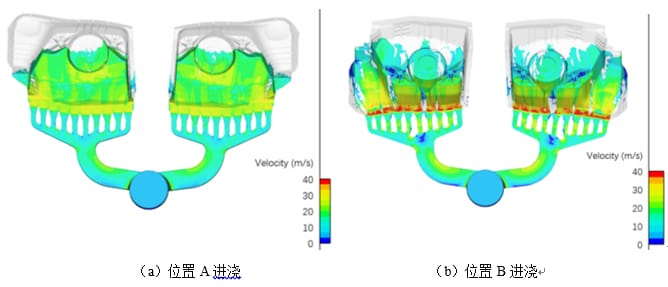

図11:スキーム3のパンチ動作シミュレーション、流れの安定性の検証排気タイミング:真空シミュレーション(図12参照)により、排気スロットへの流れを同期させ、ダイカスト排気の効率を高めます。

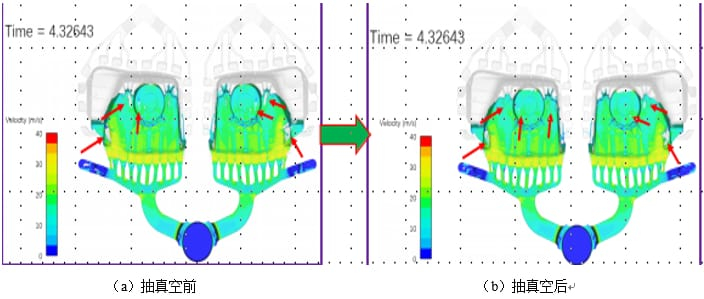

図12:真空充填速度シミュレーション、排気効率の検証真空インパクト:真空前と真空後のシミュレーション(図13と14参照)では、均一性が向上し、ガスの巻き込みが減少した。

図13:均一性向上を示す真空引き前後の速度比較

図14:真空封入前後の比較、空隙率の減少

4.ダイカストの欠陥の予測と修正

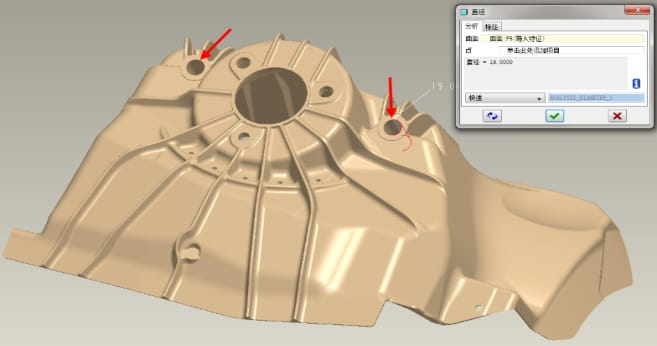

シミュレーション(図15参照)では、サスペンションホール付近の充填不良が指摘され、応力がかかった部分で欠陥が発生する危険性がある。スクイーズピン(図16参照)は、気孔率を0.1%以下に下げ、強度を確保する。

図15:サスペンションホールのリスクを強調した欠陥予測マップ

図16:サスペンション・ホールのスクイーズ・ピンのデザイン、局所的なソリューションの詳細

概要クロスランナー・デザインの実世界でのメリット

EVショックタワーをケースに、ダイキャスト製クロスランナーのルールであるフラットフェイスエントリー、バッファーゾーン、フローガイドリブ、バキュームエキゾースト、スクイズピンを採用:

- 質の向上T6スペック(339.8MPa降伏、6.7%伸び)に適合。

- 効率性の勝利:30%の開発スピード、20%のコスト削減。

- 信頼できる検証:フローシミュレーションは、反復と欠陥予測を効率化します。

このダイカスト設計のアプローチは、EVの構造部品に実用的で効率的な青写真を提供する。