ダイカストインサートの経年変化による収縮ポロシティ:3Dプリンティングによるソリューション

ダイカスト用インサートの役割と原理

ダイカストインサートは、金型に組み込まれ、鋳物の複雑な部分を成形すると同時に、局所的な冷却を行う重要な部品です。内部の水通路を通して熱を逃がし、凝固を制御して品質を確保します。しかし、生産サイクルが長くなるにつれ、インサートの表面は古くなり、冷却効率が低下し、欠陥が発生する危険性があります。

問題の内容

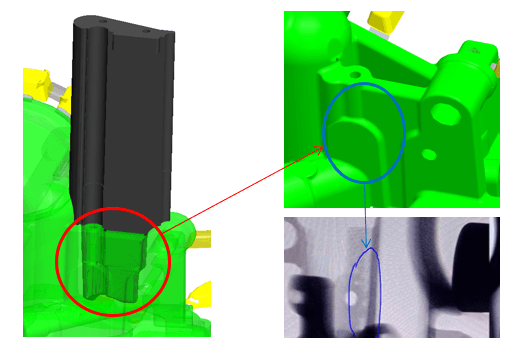

アルミニウム合金のダイカスト鋳造では、インサ ートの老朽化によって冷却が損なわれ、厚肉鋳造 部に引け巣が発生することがよくあります。例えば、ある製品では、インサート性能の低下による引け巣欠陥が見られ、リークテストのスクラップ率は30%を上回りました。品質を維持するため、一般的に2万~3万サイクルでインサートを交換し、コストを引き上げていました。図1は、冷却不良に関連した典型的な収縮の事例を示している。

ソリューション・アプローチ

収縮は、インサートが古くなるにつれて熱伝導が低下し、インサートと鋳物間の界面熱伝達率が低下することに起因する。これが熱を閉じ込め、均一な凝固を妨げる。目標は、インサートの冷却を強化し、老化の影響に対抗することです。従来のCNC加工による冷却チャンネルでは柔軟性に限界があるため、高度な冷却設計への移行が検討されました。

解決方法

シミュレーション検証

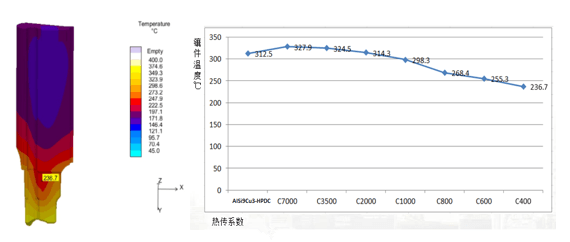

シミュレーションでは、一定条件下で界面熱伝達 率を下げることにより、経時変化の影響を検証し た。その結果(図2)、係数を下げるとインサート温度が上昇することが確認され、冷却が収縮の根本原因であることが検証された。

Alt:熱伝達率の低下に伴うインサート温度の上昇を示す温度シミュレーション。

3Dプリンターによる冷却強化

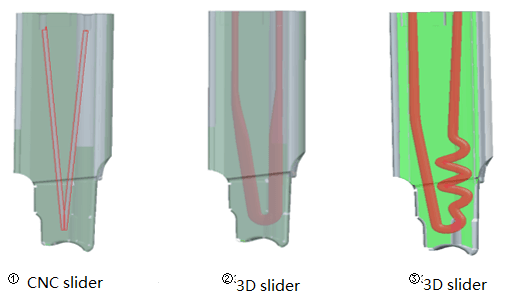

従来のCNC冷却チャンネルは直線的で、放熱面積が小さく、効率も限られていた。3Dプリンティングを使用することで、インサートの輪郭に沿ってコンフォーマル冷却チャネルが設計され、表面積が拡大した(図3)。シミュレーション(図4)では、3Dプリンティングしたインサートは、エージングが進行しても、従来のものよりも~50℃低い温度を維持することが示された。冷却面積が最も大きいデザイン#3は、初期のサイクルにおいて優れていた。

Alt:従来のCNCと3Dプリントによる冷却チャネルの設計を比較し、コンフォーマル冷却の利点を強調。

実施と結果

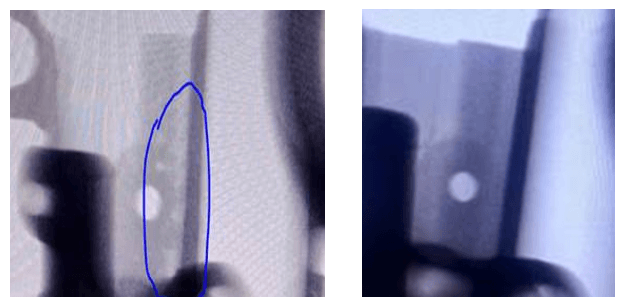

3Dプリントインサートに切り替えたことで、リークテストのスクラップ率は2%以下にまで減少し、収縮不良はほとんどなくなりました(図5)。インサートの寿命も20,000~30,000サイクルから50,000~60,000サイクルに跳ね上がり、アップグレードの成功を証明しています。

Alt:収縮巣の減少を示す、改良前後の欠陥検査結果。

結論

インサートの老朽化が冷却を弱め、収縮ポロシティと高いスクラップ率を引き起こした。シミュレーションにより原因を特定し、冷却チャネルを最適化する3Dプリンティングソリューションを開発しました。これにより、スクラップ率は30%から2%に削減され、インサートの寿命は2倍になり、効率とコスト削減が促進されました。このアプローチは、同様のダイカスト鋳造の課題に対する実用的な解決策を提供します。