プロジェクトに適したプロセスの選び方

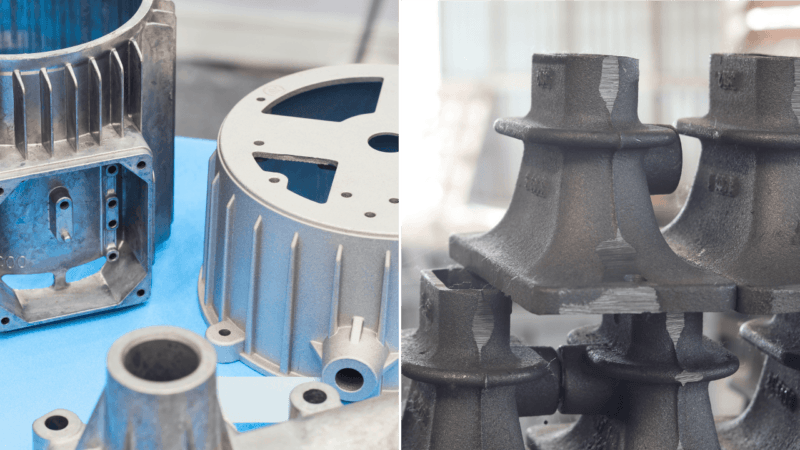

金属製造では、ダイカストと砂型鋳造という2つの工程が生産の柱となっている。精密なエスプレッソ・マシンと手作りのポット・オーバー・コーヒーのどちらかを選ぶように、金属部品の製造では、それぞれの方法が明確な目的を果たします。この包括的なガイドは、専門的な洞察と実践的な例えで、この重要な決断をナビゲートします。

根本的な違い精度と柔軟性

ダイカスト:産業用コーヒーメーカー

1時間に200種類の同じラテを生産する自動化された設備で、スペシャルティコーヒーのフランチャイズを運営することを想像してみてほしい。ダイカスト鋳造も同様で、極度の圧力(最大20,000psi)の下、硬化鋼の金型を使って精密部品を作ります。この工程では、以下のようなことが可能です:

- 極めて安定した結果(±0.002インチ寸法公差)

- 鏡面仕上げ (Ra 32-64 µin)

- 高速サイクルタイム(1部品あたり30秒~2分)

サンドキャスティングコーヒー職人ワークショップ

バリスタがユニークなブレンドを再利用可能な陶器のマグカップに手で注ぐクラフト・コーヒー・ショップを思い浮かべてほしい。砂型鋳造はこの原理を応用したもので、使い捨ての砂型を使っている:

- 無制限のデザイン変更

- 大型部品対応(最大200トン以上)

- 費用対効果の高いプロトタイピング

その決定的な違いは、金型の耐久性と生産哲学にある。ダイカストが永久的な金型を使用するのに対し、砂型鋳造は一時的な金型を使用します。この違いは、両者の経済的・技術的用途に根本的な影響を与えます。

ダイカストを選ぶ理由精密製造のケース

大量生産における技術的優位性

最新のダイカスト鋳造は、大量生産の場面で他のプロセスでは実現できないことを実現します。0.1mmの肉厚とEMIシールド特性を必要とするBluetoothヘッドフォンケースを考えてみましょう。このプロセスでは、以下のことが実現できます:

- 65%高速化 製造と砂型鋳造の比較

- ニアネットシェイプ 加工コストを削減する部品

- 薄肉能力 0.5mmまで軽量化

規模に応じた経済効率

金型製作費は1万5,000~10万円以上かかるが、ダイカスト鋳造は驚くほど費用対効果が高くなる:

- ツール寿命:100,000~1,000,000サイクル以上

- マルチキャビティ金型:1サイクルあたり4~64個の部品を生産

- オートメーションの互換性ロボット抽出による年中無休の生産

実世界での応用:自動車メーカーは、マルチスライドダイカストマシンを使用してトランスミッションハウジングを40%節約し、95%の材料利用率を達成しています。

素材の革新

最新のダイカスト合金は性能の限界を押し広げる:

- シリコン-アルミニウム合金:スチールより軽い18%

- マグネシウム合金:35%の軽量化対アルミ

- 亜鉛合金:電子機器の優れたEMIシールド

砂型鋳造を選ぶ理由柔軟な生産技術

比類なき設計の自由度

砂型鋳造の使い捨て鋳型は、それを可能にする:

- 即座のデザイン反復:注湯の間にパターンを修正する

- 複雑な形状:内部溝、アンダーカット、有機的形状

- 巨大コンポーネント:ダイカスト鋳造の20トン限界を超える風力タービンハブ

費用対効果の高い少量生産

1~500個の試作品には、砂型鋳造が適している:

- 90% 工具コストの低減 対ダイカスト

- 24時間金型製作 3Dプリント砂を使って

- 素材の多様性:鋳鉄からコバルト合金まで

技術的トレードオフ

柔軟性には妥協も伴う:

- 表面仕上げ:25~75μmの後処理が必要

- 寸法公差:通常±0.03インチ

- 生産率:金型サイクルあたり4~8時間

業界の例:重機メーカーが、特注の掘削機用バケットに砂型鋳造を使用し、50個ロットで金型費▲$25万円を節約。

直接比較:主な決定要因

| パラメータ | ダイカスト | 砂型鋳造 |

|---|---|---|

| 金型費用 | \$20k-\$500k+ | \автору - автору |

| 部品コスト(1万個) | \$1.50-\$15 | \$8-\$80 |

| 最小肉厚 | 0.5mm | 3mm |

| 最大部品サイズ | 24インチx36インチ(代表値) | 無制限 |

| 表面粗さ | 32-64 µin | 300-500 µin |

| リードタイム | 8~16週間(ツーリング) | 2~4週間 |

| 素材オプション | 非鉄合金 | すべての鋳造可能な金属 |

戦略的選択ガイド

ダイカストを選ぶとき

販売台数のしきい値が5,000台を超える

- 経済的損益分岐点は通常5k~10k台で発生する

- 自動車部品年産10万個以上

正確さは譲れない

- FDAレベルの一貫性が要求される医療機器部品

- 嵌合面が要求されるエレクトロニクス筐体

薄肉設計が重要

- 軽量航空宇宙ブラケット

- 放熱フィン

砂型鋳造を選ぶとき

プロトタイピング/開発段階

- デザイン検証のための機能プロトタイプ

- ダイカスト鋳造に入る前のブリッジ金型

特大コンポーネントが必要

- 舶用エンジンブロック

- 産業機械拠点

エキゾチック素材の要件

- 高温ニッケル超合金

- 耐食二相鋼

費用便益分析の枠組み

この意思決定マトリックスを使って、プロジェクトを評価してください:

年間数量

- <1,000個未満 → 砂型鋳造

- 1k~5万台 → ハイブリッド・ソリューション

5万台 → ダイカスト

部品の複雑さ

- クラスAの表面 → ダイカスト

- 内部の特徴 → 砂型鋳造

タイムラインの制約

- <リードタイム8週間→砂型鋳造

- 金型への投資をいとわない → ダイカスト

二次事業

- 最小限の機械加工 → ダイカスト

- 幅広い仕上げ → 砂型鋳造

現場を変える新技術

ダイカストの革新

- 真空アシスト:70%による気孔率の低減

- スクイズキャスティング:機械的特性の向上

- メガキャスティング:テスラの6000トンギガ・プレス技術

砂型鋳造の進歩

- バインダー噴射:分解能0.1mmのデジタル砂型

- リサイクル可能な砂98%の再生率

- ハイブリッド・パターン:3Dプリンターと従来の方法を組み合わせる

パートナー選考基準

ファウンドリー・パートナーを選ぶ際には、検証すること:

- 認証:自動車用IATF16949、航空宇宙用NADCAP

- 素材の専門知識:合金固有の知識ベース

- 品質システム:CMM機能、X線検査

- サステナビリティの実践:スクラップ・リサイクル・プログラム

- プロトタイピング・サポート:ラピッドパターンサービス

結論精度と柔軟性

今日の製造現場では、ダイカストと砂型鋳造の選択は二者択一ではなく、戦略的なものです。大量生産される消費者向け製品はダイカストの絶え間ない効率性から恩恵を受け、一方、砂型鋳造は重工業や研究開発には依然として不可欠です。

最終的な提言

- 自動車/エレクトロニクス用ダイカスト金型への投資

- エネルギー/建設用砂型鋳造の柔軟性を活用

- 新興市場向け:ハイブリッド・アプローチを検討

プロセス能力を製品のライフサイクル要件に合わせることで、メーカーは技術的成果と財務的パフォーマンスの両方を最適化することができます。覚えておいてください-今日の正しいプロセスの選択は、製品寿命の間に30-60%のコスト削減をもたらします。