デュアルチャンバースロットルボディダイカストにおけるポロシティと材料剥離への対処法

原則鋳造欠陥は製品の品質に影響する

自動車の燃料噴射システムの重要部品であるデュアルチャンバースロットルボディは、高い精度と最小限の欠陥が要求されます。北米の高排気量車用に設計されたこの部品には、機械加工面の厳しい表面品質と気孔率基準(気孔<0.5mm)が要求されます。しかし、ダイカスト鋳造中の気孔率と材料の剥離は、スクラップ率の上昇につながる。この研究では、これらの特定の欠陥を分析し、廃棄物を効果的に削減するためにゲートと排気システムを最適化します。

問題:高い気孔率と材料剥離の欠陥

北米のデュアルチャンバースロットルボディ(ADC12アルミ合金、214mm×102mm×100mm、平均肉厚3mm、鋳造重量1.48kg)は、生産開始以来、年間28%のスクラップ率に直面している。主な不具合は以下の通り:

- 気孔率分布:ラージボアリング(50%)と下部スライドフランジ面(40%)は、オーバーサイズの孔(0.5mm以上)を持つことが多い。

- 素材切り離し場所:ゲート(70%)付近の下部スライドフランジ面、収縮ではなく機械的な引き裂きによるもの。

不均一な肉厚(2mmから24mm)と長い充填経路がこれらの問題を悪化させ、的を絞った解決策が必要となる。

アプローチ特定の欠陥点に対する解決策

1.製品と金型の概要

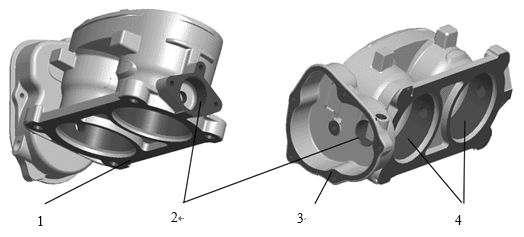

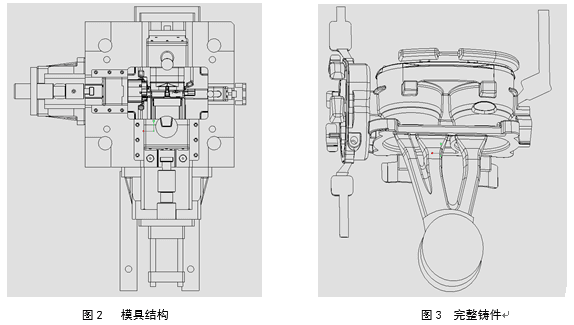

スロットルボディの3Dモデル(図1参照)では、インテークリングやスロットルシャフトの穴など、重要な機械加工部分が強調されています。金型は4つのスライドを持つシングルキャビティ設計で(図2参照)、図3に示すような完全な鋳造品を製造する。プロセスパラメーターは、イズミの5000kNコールドチャンバー機、Φ70mmポンチ、高速ショット速度4.5m/s(実際のショット速度は3.4m/s)、注湯温度650~670℃、ブースト圧24MPaである。

図1:主要加工面を示すデュアルチャンバースロットルボディの3Dモデル

図2と3:4スライド設計を特徴とする金型構造図、完全な鋳造ビュー、ゲートと排気レイアウトの表示

2.マテリアル剥離への対応

材料の剥離は主にスライド下部のフランジ面のゲートで発生し、収縮ではなく、ゲートを取り外す際の機械的な引き裂きであることが確認された。解決策ゲート接続部のルートフィレット半径を大きくし(元のRからR3mmへ)、応力集中を軽減。試作の結果、剥離率は16.5%から5%以下に減少した。

3.空隙率問題への取り組み

ゲートシステムの最適化:

P-Q²の関係から、ゲートの設計が検証された。当初、インナーゲート面積は2.8 cm²、クロスランナー面積は6.3 cm²、面積比は2.25で、流量係数Cは0.43となり、充填効率が低く、圧力損失が大きかった。パンチ速度3.4m/sでは、充填圧力は15.6MPa、ゲート速度は47m/sに達した。クロスランナーの深さを12mmから15mmにし、面積を7.4cm²、面積比を2.65にした。調整後、パンチ速度は3.6m/sに、圧力は13MPaに下がり、Cは0.49に改善され、充填効率が向上した。小ロットの試験(100個)では、わずか1%で空隙欠陥が見られた。排気と排水の改善:

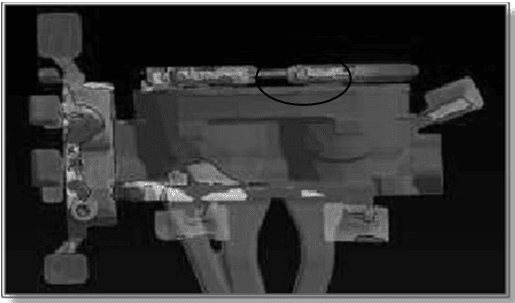

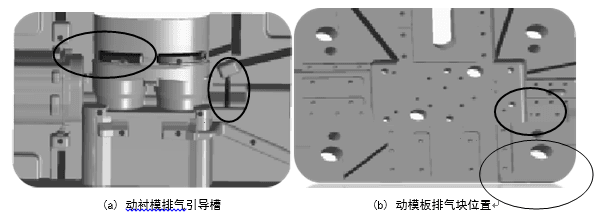

量産時には、リングとフランジ面にポロシティが残った(スクラップ率10.5%)。流動シミュレーション(図4参照)により、ゲート部での多流分割と逆流が確認され、ガス巻き込みが発生し、上部スライドからの離型剤水分がキャビティに侵入することで悪化した。解決策水分の浸入を防ぐため、上部スライドトラックに水抜き穴を追加し、ガス排出を促進するため、右スライドにリブ付き排気ブロックを設置(図5参照)。トラッキングを開始して4ヵ月後、スクラップ率は5%で安定し、気孔率は0.1%以下となった。

図4:ガス巻き込みを示すフロー・シミュレーションと空隙率の原因

図5:右スライド排気ブロックの最適化、リブデザインを採用

まとめ欠陥特定の修正による結果

空隙率と剥離に効果的に対処するため、的を絞った改良を行った:

- 素材剥離低減:ゲートフィレットの拡大により、機械的引き裂き率を5%以下に低減。

- ポロシティ・コントロール:クロスランナーエリアを7.4cm²に拡大することで充填性を向上させ、排水と排気の強化により空孔率を0.1%未満に低減し、スクラップ率を5%に安定させた。排水を左右のスライドに拡大することで、さらに3%まで低下させた。

これらの対策は、特定の欠陥ポイントに的確に取り組み、デュアルチャンバースロットルボディダイカスト用の信頼性の高いソリューションを提供した。