自動車エンジン用アルミ合金下部シリンダーブロックのダイカスト金型設計の最適化

原則高性能ダイカスト金型の重要な役割

重要なエンジン部品であるシリンダーブロック下部は、性能と車両の軽量化に直接影響します。低密度、高強度、優れた鋳造性を持つアルミニウム合金は、この用途に最適です。しかし、下部シリンダーブロックの複雑な構造(可変肉厚、一体型鋳鉄インサート、厳しいオイル通路要件など)は、高度な金型設計を必要とします。部品の品質と生産効率を確保するためには、溶融流動不良、内部欠陥(気孔率、収縮など)、中子の耐久性に対処する必要があります。

課題:シリンダーブロック下部のダイカストにおける技術的課題

新しい下部シリンダーブロック(390 mm×350 mm×170 mm、平均肉厚7 mm、重量6.05 kg、A380合金)は、5つの鋳鉄製インサートと高精度のオイル通路を一体化しており、鋳造に大きな困難をもたらした:

- 不均一な肉厚と流れの問題:肉厚は2mm(薄い部分)から22mm(厚い部分)まであり、金型の温度ムラの原因となり、溶融物の流れや供給に支障をきたす。

- 分離リスクの挿入:5個の鋳鉄製インサート(総重量7.41kg)はアルミニウムとシームレスに接着しなければならないが、温度差やミスアライメントによって剥離の危険性がある。

- 内部欠陥:フィルター取り付け面とオイル通路のリーク率は0.29MPaで2mL/min以下が要求されるが、厚い部分ではガスの巻き込みや収縮が発生する。

- コアのダメージ:高速の溶融衝撃にさらされるオイル通路II用コアは、破断や焼き付きが発生しやすく、金型寿命が短くなる。

従来の金型設計では、このような要求を満たすのに苦労しており、的を絞った改良が必要であった。

アプローチ最適化された金型設計ソリューション

1.ゲートシステムの強化

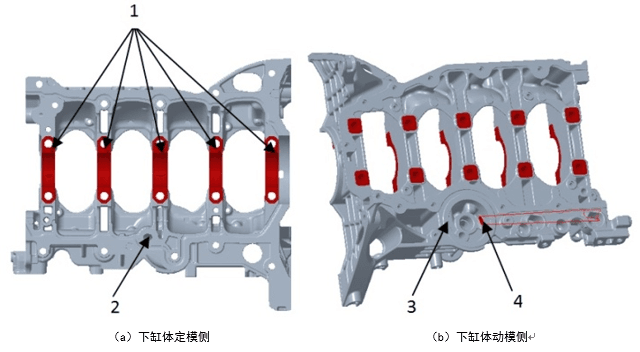

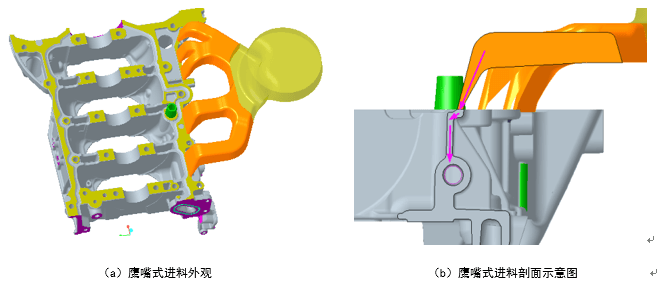

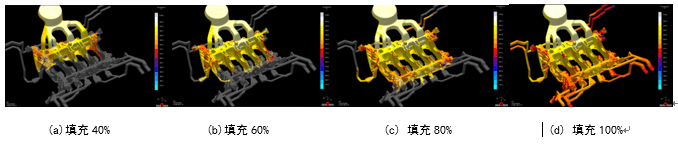

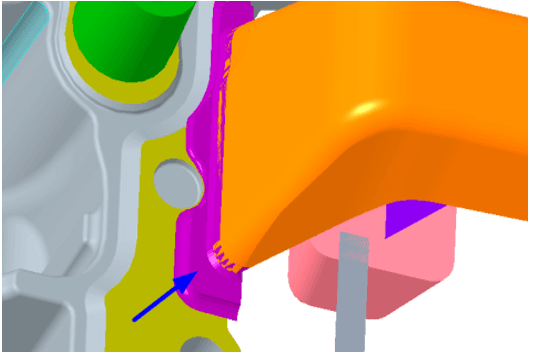

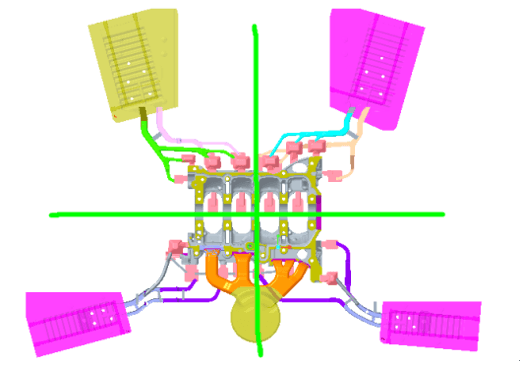

フィルター表面とオイル通路の品質を優先するため、ハヤブサ片側ゲート方式を採用(図1参照)。これにより、溶融物を移動鋳型側の底部にスムーズに誘導し、乱流を低減してガス排出を助ける。シミュレーション(図2参照)では、移動鋳型側から固定鋳型側へのスムーズな充填が確認され、設計目標を達成している。スプルーには高さ2mm、幅2mmの倒れ防止ボス(図3参照)を設け、材料の欠けを防止している。4つのゾーン端に歯付きチルベントを備えたオーバーフローと排気システム(図4参照)は、真空アシストと組み合わされ、気孔率を0.15%未満に低減し、厚薄接合部でのガス巻き込みに対処する。

図1:ファルコン・ビーク・ゲーティング構造図、メルトフロー方向の最適化

図2:金型側面の固定と移動による充填シミュレーション、スムーズな充填の検証

図3:ファルコン・ビーク・ゲーティング構造、スプルーにあるアンチコラプスボス

図4:4つのゾーン端に歯付きチルベントを備えたオーバーフローと排気システム

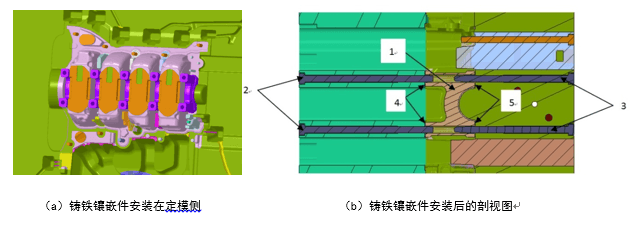

2.鋳鉄インサート設置の最適化

固定金型側には5個の鋳鉄製インサートが貫通穴(片側クリアランス0.17mm、円錐ガイド)を介して配置され、移動金型側の中子は深さ2mm(クリアランス0.025mm、図5参照)に挿入されます。230℃に予熱されたインサートは、金型温度(スプレー後150~200℃)に合わせられ、熱ミスマッチによる剥離を防ぎます。トライアルでは、緩みやクラックのない強固な結合が確認されている。

図5:鋳鉄製インサート取り付け図、ケーシングの位置決めとはめ込みデザイン

3.収縮とコアの問題に対する解決策

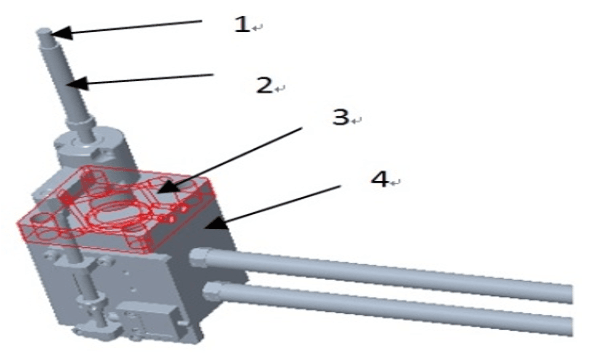

- オイル通路 I 押出し設計:Φ12mmの押し出しピン(ストローク20mm)にΦ80mmのシリンダーと冷却プレートを取り付け(図6参照)、厚さ22mmの断面を狙い、収縮をなくす。出来上がったリングは機械加工され、内部の完全性が確保される。

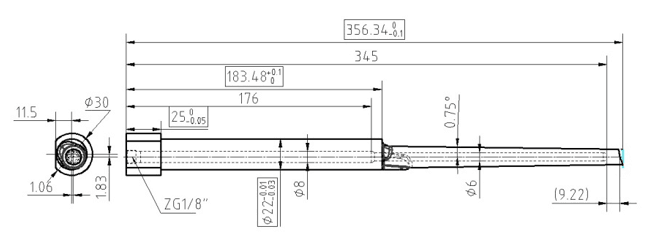

- オイル通路II コア補強:YXR33/W360の高靭性材(HRC52~54)にDura-ARプラズマ処理(HV3600)を施し、Φ6mmのウルトラ・チルド・ホール(水圧1.5MPa、図7参照)で耐衝撃性と耐熱性を高め、焼き付きを最小限に抑えた。

図6:収縮ソリューションを示す押出構造図

図7:耐久性を高めるオイル通路IIコアの設計図

まとめ:デザインの成果と実用的価値

最適化された金型設計は、鋳造品質を著しく向上させる:

- 成形性の向上:ファルコン・ビーク・ゲーティングとゾーン排気により、気孔率を0.15%未満に抑え、加工後の表面欠陥はありません。

- 内部品質コンプライアンス:エクストルージョンとウルトラ・チリングにより収縮をなくし、オイル通路の漏れは2mL/min以下を達成。

- 生産の安定性:信頼性の高いインサート装着とコア寿命の延長、わずかな冷却調整でテールのコールドシャットを解消。

UBE 16500 kN機で以下のパラメータ(表1)でトライした結果、加工後の技術基準を満たす安定した結果が得られた。この設計は、複雑なアルミニウム製下部シリンダーブロックを量産するための実用的な青写真を提供し、エンジンの軽量化を進める。

表1:ダイカスト試作パラメータ

| パラメータ | 価値 |

|---|---|

| チャンバー長 | 760 mm |

| 低速 | 0.2 m/s |

| 高速 | 4.5 m/s |

| 射出圧力 | 58 MPa |

| 滞留時間 | 22 s |

| 溶融温度 | 650 ℃ ±10 ℃ |