アルミ合金製エンジンフロントカバーのダイカストの最適化:実践的ケーススタディ

自動車業界の軽量化推進により、アルミニウム合金は、特にエンジンフロントカバーのような部品において、現代のエンジニアリングの要となっています。低密度、優れた熱特性、信頼性の高い摩擦性能により、AlSi9Cu3のような合金はこのような用途で輝きを放ちます。しかし、これらの利点を欠陥のない鋳物に変えることは、取り組む価値のある課題です。このケーススタディでは、アルミニウム合金のエンジンフロントカバーのダイカストプロセスの最適化について掘り下げ、収縮、気孔、応力集中などの問題を解明し、スマートな調整によって状況を好転させた方法を明らかにします。

問題:ダイカストの課題が丸裸にされる

エンジンのフロントカバーを想像してください:470mm×310mm×105mm、重量3.4kg。平均肉厚は3.3mmと控えめだが、要所要所では26mmに膨れ上がる。ボルト穴と補強リブが迷路のように入り組んでいる。初期の生産では、いくつかの頑固な欠陥が露呈した:

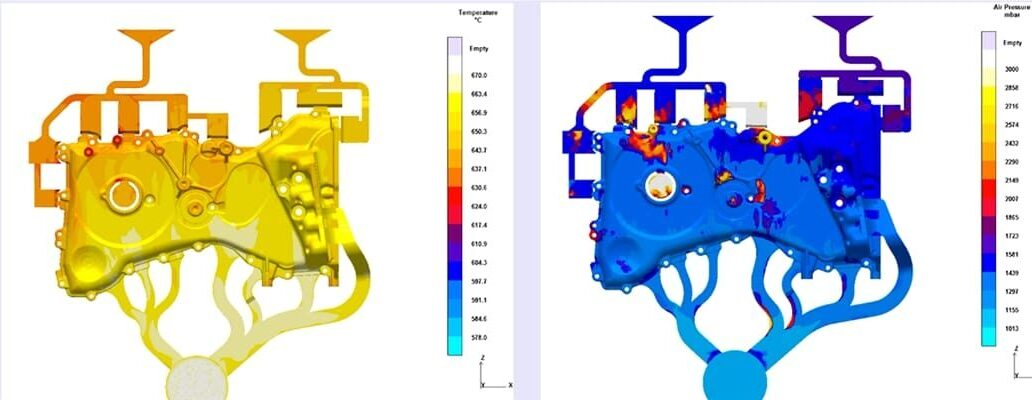

- 収縮と空隙の欠陥:3.3mmから26mmへの飛躍は、厚いゾーンの冷却を遅らせ、収縮空洞や空隙を招いた。初期のシミュレーションでは、密度にばらつきがあり、品質に赤信号がともりました。

- ストレス集中:その大幅な厚みの変化は、応力ホットスポットを生み、変形やフィッティングの問題を引き起こした。

- 苦境を埋める:厚い部分はメタルフローが悪く、空気が滞留し、不良率が高くなっていました。工程は見直しが必要でした。

これらの不都合は、初期セットアップと部品の要求設計とのミスマッチに帰結した。何かをあきらめなければならなかった。

アプローチ最適化プランの策定

このチームは、症状に応急処置を施すのではなく、部品の構造と製造の現実を徹底的に見直した。その結果、3つの焦点に絞った:

- ゲートシステムの刷新:薄いゾーンと厚いゾーンの流れをバランスさせるために、メタルの入りを微調整する。

- 局所的な冷却ブースト:不具合箇所の凝固を早め、欠陥をかわす。

- パラメータ精度:シームレスで再現性のあるプロセスのために設定を微調整します。

AlSi9Cu3の実績ある鋳造性と、12,500kNという重量のあるダイカストマシンを使用することで、この計画は、あらゆる動きをテストし改良するためにシミュレーションに傾注した。

メソッド課題をソリューションに変える

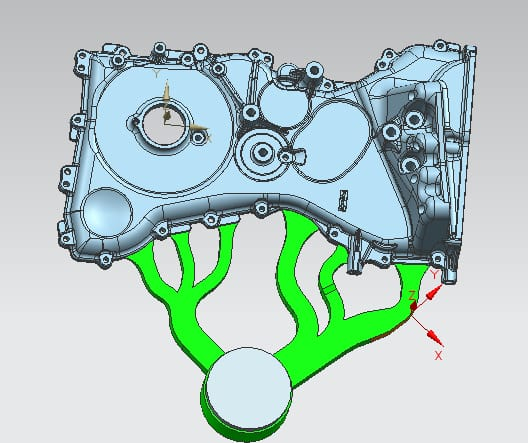

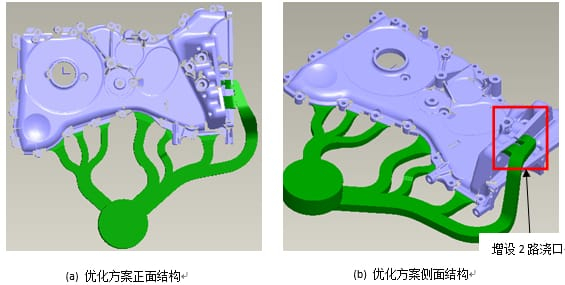

ゲーティング・システムの見直し

金属がスプルー・カップから流れて2つの経路に分かれ、6つのインナー・ゲートがキャビティに供給されるのだ(図2参照)。厚さ26ミリのゾーンの充填が遅すぎるため、エアポケットが残ってしまうのだ。解決策は?厚い部分をターゲットにゲートを2つ追加し、最も重要な部分で流れを加速させるのだ。

ベース付近の急な落差での送球をスムーズにするため、スライダーを追加した(図5)。その結果、充填時間は0.076秒から0.071秒に短縮され、目標値の0.07秒とほぼ一致した。流れは均一化し、ガス抜きは改善され、収縮とポロシティのリスクは激減した。単純な微調整が、大きなインパクトをもたらしたのである。

アルトエンジンフロントカバー用初期ダイキャストゲートシステム(6ゲート付き

アルトエンジンのフロントカバーにゲートとスライダーを追加し、ダイキャストゲートシステムを最適化

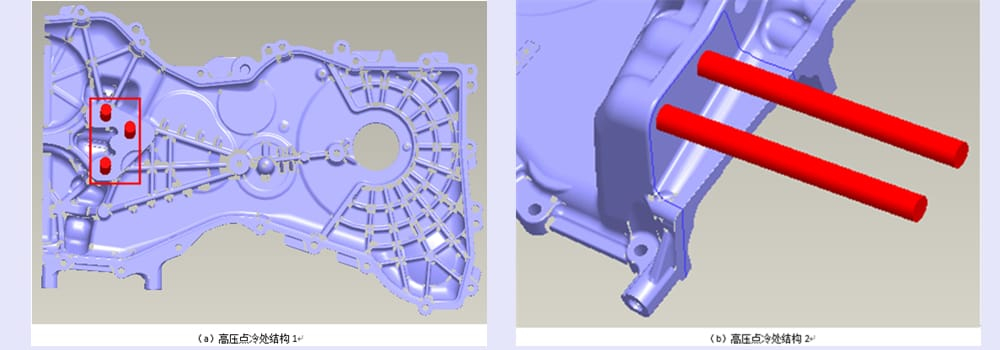

高圧スポット冷房でレスキュー

厚さ26mmのゾーンは熱的に悪夢のようなもので、冷却速度が遅すぎるため、実質的に収縮欠陥が発生しやすいのだ。0.2~0.3MPaの高圧水をターゲットとなるコアに吹き付け、熱を素早く抜く。チームは、厚い部分に3つのコア、スライダーゾーンに2つのコアをピンポイントでこの処理に使用した(図7)。

なぜ効果があるのか?急冷することで、欠陥ができる前に凝固させ、金型のヒートプロファイルのバランスをとります。シミュレーションでは、ガス圧が安定し、空気が閉じ込められる心配がなく、冷却が部品の大部分でうまく同期することが示されました。その見返りは?欠陥が減少し、金型が頑丈になり、工程が精査に耐えるようになったのです。

Alt: エンジンフロントカバーのダイカスト金型における高圧スポット冷却

プロセスパラメーターのダイヤルイン

ナットとボルトは徹底的に鍛えられた。合金は670℃で注入され、鋳型は180℃でスタートした。総質量は鋳型が6.25kg-3.4kg、ゲートシステムが2kg、オーバーフローが0.85kg。総投影面積は1,554 cm²、射出圧力は60 MPa(安全のため1.2倍)、ロッキング力は11,180 kNで、12,500 kNの機械に最適であった。

100 mmのパンチが0.2 m/sの低速、次に3.5 m/sの高速で動作し、700 mm²のインナーゲートエリア(厚さ2.2 mm)を経由してキャビティに0.07秒で充填された。充填速度は標準に合わせ、すべてをゴルディロックス・ゾーンに収めました。

試運転と実際の結果

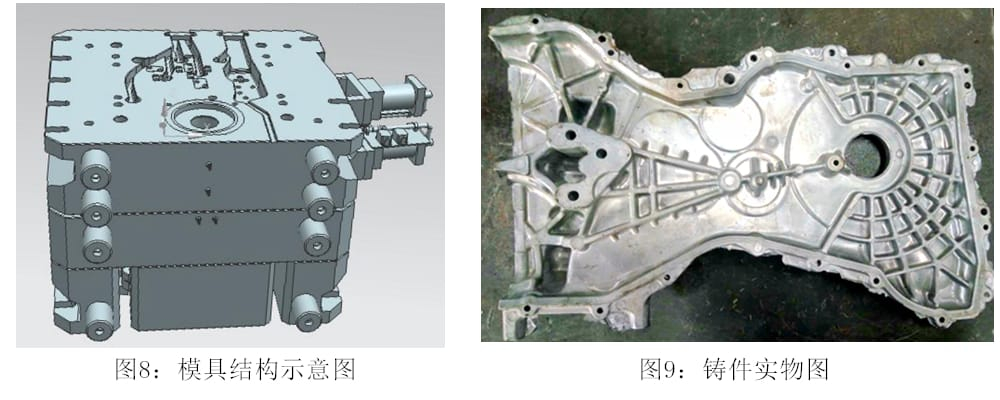

最適化された金型は、DCC1250Tで実機テストを行った。低速射出がスプルーとランナーに金属を誘導し、高速射出が高速充填を引き継いだ。充填後、厚みのあるゾーンのスポット冷却が開始され、部品全体の凝固時間が調整されました。結果は?鏡のように滑らかな仕上げ、鮮明なエッジ、完璧なボルト穴を持つ3.4kgの鋳物(図9)。気密性試験と強度試験では、96%の合格率が得られ、調整が功を奏したことが証明されました。

アルト高品質仕上げの最適化されたアルミダイキャストエンジンフロントカバー

結論ダイカストを極めるためのロードマップ

このエンジン・フロントカバーの悲劇は、ダイカストの最適化は、プロセスを部品に適合させることがすべてであることを示しています。余分なゲートが充填の問題を解決し、スポット冷却が熱のグレミリンを抑え、正確なパラメータが取引を成立させました。欠陥の減少、金型の長寿命化、生産可能なプロセスなど、その成果は目に見えるものでした。複雑な自動車鋳造品に直面しているすべての人にとって、このケースは明確な教訓を与えてくれる-部品を理解し、修正をテストし、結果を輝かせる。

主要パラメーター表

| パラメータ | 価値 |

|---|---|

| 部品サイズ | 470 × 310 × 105 mm |

| 重量 | 3.4 kg |

| 壁厚 | 3.3-26 mm |

| インナーゲートエリア | 700 mm² |

| 充填時間 | 0.071 s |

| 射出圧力 | 60 MPa |

| スポット冷却圧力 | 0.2-0.3 MPa |

| ロック力 | 11,180 kN |

| 合格率 | 96% |