CAE解析によるアルミ合金ダイカストフィルターの気孔率の課題への対応

要旨

アルミニウム合金のダイカスト鋳造が軽量化と統合された機能性を目指す傾向にあるため、部品設計がますます複雑化し、ダイカスト鋳造プロセスの課題が増幅しています。不均一な肉厚は、しばしば気孔や引け巣の欠陥につながります。本研究では、通信フィルタをケーススタディとして取り上げ、CAEシミュレーションを用いてポロシティの根本原因を突き止め、効果的な最適化戦略を提案する。その結果、部品の品質が大幅に改善され、同様のダイカスト部品の欠陥に対処し、金型ゲートおよびベントシステムの設計を改良するための実用的な洞察が得られました。

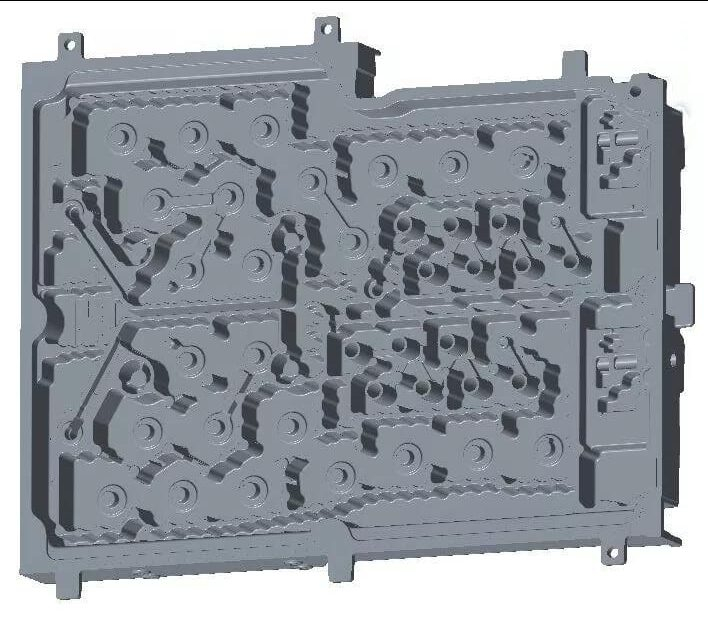

キャスティングの概要

通信機器の重要部品であるフィルターは、鋳造重量3kgのDC01アルミニウム合金製。サイズは414mm×333mm×38mmで、肉厚は最小2mmから最大4mm、平均3mmです。内部には複雑な迷路状のリブがあり、高難易度のダイカスト部品に分類される。移動体通信基地局に使用されるこのフィルターは、高い内部密度と電気めっきの表面品質が要求される。ポロシティはメッキのベークアウト時に表面バブリングの原因となるため、充填時のガス低減がプロセス設計の重要な焦点となる。

欠陥の説明と分析

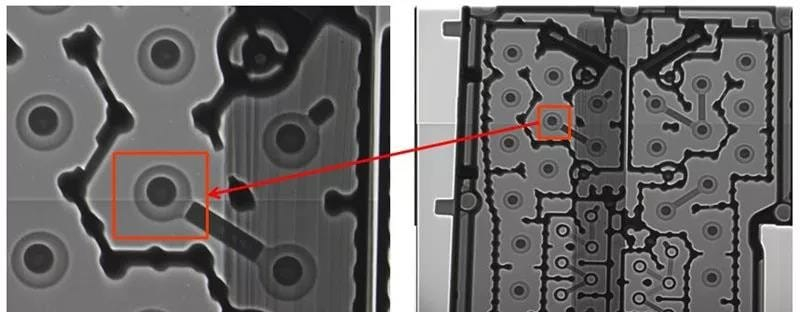

試作中、フィルターの左テールピラー周辺に直径0.5mmから3mmの不規則なポロシティが観察され、滑らかな円形または楕円形のボイドとして現れた。X線検査の結果、ピラー付近のポロシティはクラスター状であり、スクラップ率は27.8%であった。

構造解析の結果、Aゾーンのクリアランス設計が原因であることが判明した。充填時に溶融アルミニウムが回り込み、ガスを閉じ込めて気孔を形成していたのだ。対照的に、Bゾーンの滑らかな接続性にはそのような問題は見られなかった。現場でのプロセス条件(圧力、速度)は最適であったため、操作ミスは除外され、金型設計が主な原因であることが判明した。

CAEシミュレーションと最適化

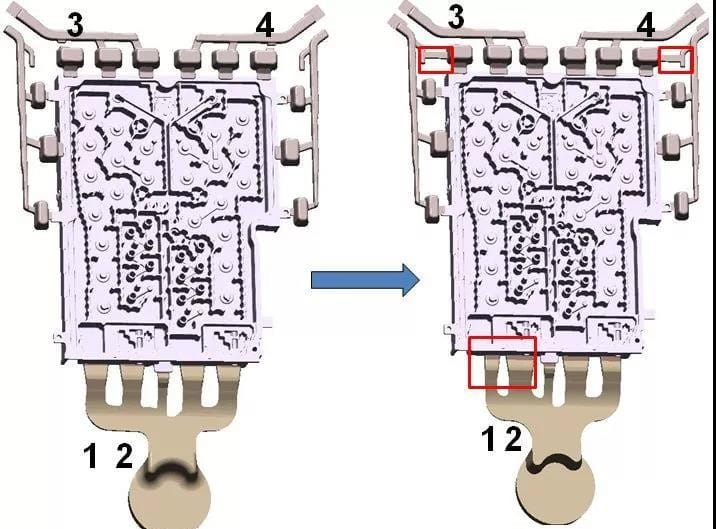

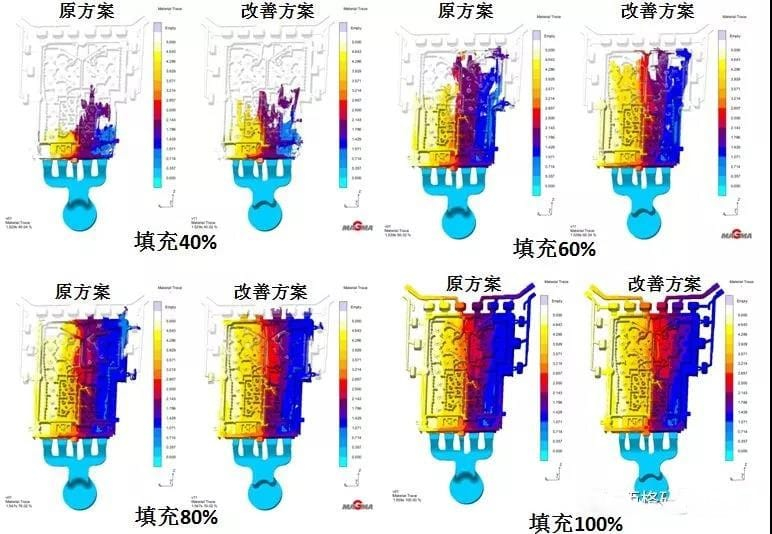

MAGMAソフトウェアを使用したダイカスト・シミュレーションにより、欠陥の原因が明らかになった:ゲート1は充填が早すぎるため、スラグトラップが早期に密閉され、ゲート2は充填が遅すぎるため、左上隅にガスを閉じ込める不均衡が生じたのです。

最適化計画には以下が含まれていた:

- ゲートの調整:ゲート1を半分にして充填を遅らせ、ゲート2を左に5mm広げて流れを加速し、左右の充填のバランスをとる。

- ベント強化:スラグトラップ3と4に排気溝を追加し、ガス抜けを改善する。

最適化後のシミュレーションでは、左側充填速度の顕著な向上が確認され、バランスの取れた流れが達成され、左上隅のトラップガスがなくなった。

Alt:アルミニウム合金フィルターダイカストにおける最適化された充填バランスと改善された通気性を示すMAGMAシミュレーションのスクリーンショット。

改善の検証

最適化後の試作では素晴らしい結果が得られた。X線検査の結果、欠陥部位に空隙はなく、スクラップ率は0%に減少した。大量生産、サンプルテスト、顧客からのフィードバックにより、技術基準への準拠が確認され、プロジェクトの検証および本格的な生産に成功しました。さらに電気めっきテストでは、表面に気泡がないことが確認され、通信機器の厳しい要求を満たすことができました。

Alt:最適化されたフィルター鋳造のX線画像。欠陥のない高品質のアルミニウム合金部品が写っている。

結論

MAGMAのCAEシミュレーションを活用したこの研究では、アルミニウム合金フィルターの気孔の根本原因を明らかにし、欠陥をなくすために的を絞った最適化を実施しました。スクラップ率を27.8%から0%に削減することで、このアプローチは品質を向上させるだけでなく、金型調整コストの削減と開発期間の短縮を実現し、大きな経済的利益をもたらしました。Shenzhen Yugeは、先進的なCAEツールを活用し、効率的なダイカスト・ソリューションを提供している。しかし、アルミニウム合金ダイカストにおけるポロシティは複数の要因に起因するため、実際の生産現場では、金型設計、材料特性、プロセスパラメーターを統合し、継続的に改善する全体的なアプローチが必要となる。