アルミニウム合金ダイカストエンジンブロックの気孔率:原因と解決策

空隙率形成の原理

アルミニウム合金ダイカストにおけるポロシティは、析出ポロシティと巻き込まれポロシティの2種類に分類されます。析出ポロシティは、溶融温度が高い(750℃以上)ために溶湯中の水素溶解度が高くなることや、デスラグが不十分でスラグを多く含むリバー材から生じる。巻き込まれた気孔は、ショットスリーブの充填率の低さ、早すぎる高速射出、過剰な離型剤ガス、あるいは溶融物中にガスを閉じ込めるゲートやベントシステムの設計不良など、プロセスや設計の欠陥に起因する。これらの気孔は一般的に平滑壁で丸く、鋳造末端や複雑な部分に現れる。

Alt:アルミニウム合金ダイカストにおける析出と巻き込まれた気孔の形成を示す図。

問題の内容

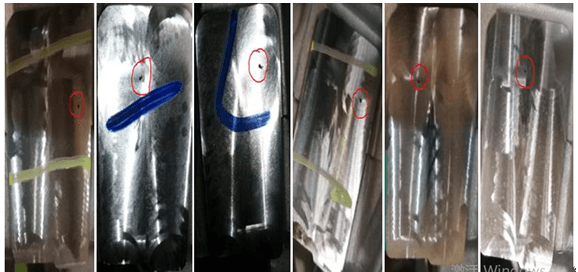

8.5kgのZL201アルミ合金エンジンブロックは、ビューラー社の28,000kNコールドチャンバー鋳造機で鋳造されましたが、X線検査と機械加工検査により、マーキング面にランダムな気孔が認められました。2017年、気孔率不良率は2.5%に達し、平滑で濃い灰色の気孔が密封性と強度を脅かし、技術仕様では受け入れられませんでした。

高度:エンジンブロックのマーキング面の気孔分布を示すX線画像。

ソリューション・アプローチ

気孔率は、溶融物の品質、工程パラメータ、および金型設計に起因する。析出気孔率は溶融方法を改良することによって抑制することができ、一方、巻き込まれた気孔率は充填ダイナミクスに関係する。この戦略では、プロセス設定、メルト純度、ゲーティング設計に段階的に取り組み、主要な原因を突き止め、排除することにした。

解決方法

プロセスパラメータの調整

問題:高速射出は500mm(合理的)から始まったが、複雑なキャビティはガスを閉じ込めた。ポストスプレーの金型温度は120℃であり、理想的な160~190℃より低く、過剰な離型剤ガスの原因となった。

修正:高速スタートを510mmに遅らせ、スプレー時間を1.5秒から1秒に短縮し、エアブローを0.5秒追加し、金型温度を160℃に上げた。

結果:不合格率は2.5%から2.3%に低下。

溶解プロセスの最適化

問題:50%を超え、清浄度が悪く、水素含有量(密度1.523)が増加した。

修正:予備乾燥後の回帰は30%-45%に制限され、脱気時間は260秒から300秒に延長された。

結果:水素濃度は0.927まで低下し、除去率は2%まで低下したが、まだ不十分である。

ゲートシステムの改善

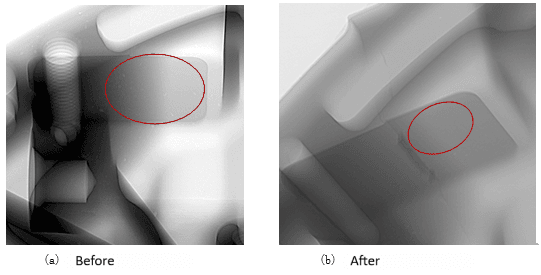

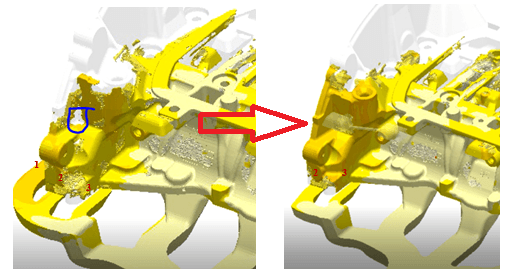

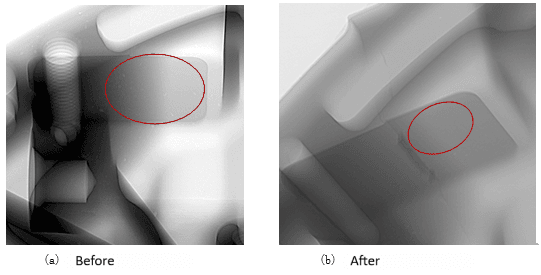

問題:ゲーティングデザインは、マーキング表面での乱流充填とガス巻き込みを引き起こした(図3)。

修正:金型流動解析による変更点:ゲート1を密閉、ゲート2を3mm広げ、ゲート3を3mm狭める。

結果:充填性を向上させたことで巻き込みがなくなり(図4)、マーキング面の不合格率は0.12%に低下した。

Alt:ゲート調整後に最適化された溶融物充填順序を示すモールドフロー解析。

Alt:改良前後のマーキング表面の空隙率のX線比較。

改善概要表

| ステージ | 特定された問題 | アクション | 不合格率 |

|---|---|---|---|

| プロセス・パラメーター | 早めの高速、低い金型温度 | ディレイドスタート、スプレー/ブロー調整済み | 2.5% → 2.3% |

| メルトの最適化 | メルト中の高水素 | よりクリーンな復帰、より長いガス抜き | 2.3% → 2.0% |

| ゲート再設計 | 乱流充填 | ゲート1を封鎖、ゲート2と3のサイズを変更 | 2.0% → 0.12% |

結論

エンジンブロックのポロシティは、溶湯中の水素と充填中のガス巻き込みから発生した。工程と溶湯の初期調整によって欠陥は小幅に減少しましたが、金型流動解析によるゲート再設計が決定的となり、不合格率は2.5%から0.12%に減少しました。この段階的なアプローチは、ダイカストにおける同様の気孔率問題に取り組むための実践的な青写真を提供します。