フロントオイルシールフランジ事例

はじめに

自動車製造において、 アルミダイキャスト は、エンジン性能に不可欠なフロントオイルシールフランジのような精密部品を提供しています。しかし、気孔欠陥(ガスポケットや空洞)はしばしば品質を損ない、漏れ、手直し、遅れにつながります。年間生産量が12万個を超えるフロントオイルシールフランジでは、クランクシャフトオイルシール穴とオイルパン嵌合面に気孔があり、10%を超える不合格率が発生しました。この記事では、フィッシュボーン解析と数値シミュレーションがどのようにこれらの問題を解決し、フランジを最適化したかを紹介します。 ダイカスト プロセスの信頼性と効率性を高める。

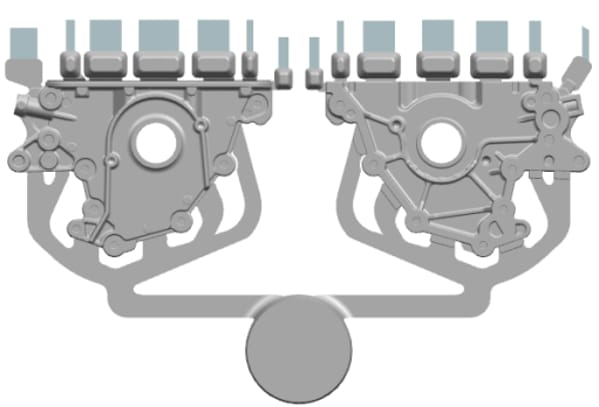

自動車エンジン用アルミダイカスト製フロントオイルシールフランジ。

ダイカストにおける気孔率の課題

空隙の欠陥 アルミダイキャスト ガスが閉じ込められたり、収縮したり、金型設計が不十分であったりすると、高精度部品に重大な問題が生じます。155mm×100mm×80mm、質量0.9kgのフロントオイルシールフランジには、厳しい品質基準が要求される[^1]。主な要件は以下の通り:

- クランクシャフトオイルシール穴:クランクシャフトの密閉に重要な加工後の孔<0.5mm。

- オイルパン嵌合面:1mmを超える気孔はなく、漏れのない接続を保証。

- 全体的な空隙率:必須条件 VW50185 標準(気孔率<5%、1mmを超える気孔なし)[^2]。

- リークテスト:部品の100%は、0.05MPaの圧力で<5cm³/分の漏れを通過しなければならない。

クランクシャフトオイルシールホールには最大1mmの気孔があり、12時の位置に集中し、気孔率は14%であった。オイルパンの合わせ面には細長い気孔(最大3mm)と緩い構造が見られ、気孔率は16%であった。これらの欠陥は不合格の80%以上を占め、合格率は90%を下回った。このような欠陥はエンジンの信頼性を低下させ、製造コストを押し上げた。

ポロシティが残る理由

空隙率 ダイカスト は、材料、金型、工程間の複雑な相互作用に起因する。クランクシャフトのオイルシール穴では、内壁が滑らかな球状の気孔が見られ、肉厚に大きなばらつきがないことから、収縮ではなくガスの巻き込みが示唆された。逆に、厚さ10mmのホットスポットに近いオイルパン嵌合面では、ガス孔と樹枝状の収縮ボイドの両方が見られ、混合欠陥を示唆していた。これらの問題は、以下によって悪化した:

- ガス封入:高速充填時(40m/s)のアルミ液の流れにより、金型キャビティ内に空気が閉じ込められた。

- 換気不良:排気経路が不十分で、特に鋳物の遠端でガスを逃がすことができなかった。

- 金型設計の欠陥:スラグトラップが不十分だったため、ガスや介在物が重要な部分に残留した。

こうした欠陥を放置すれば、オイル漏れやエンジンの故障、高額なリコールにつながる可能性があり、強固なソリューションの緊急性が浮き彫りになる。

気孔率低減のための方法論的ソリューション

空隙率に対処するため、チームはフィッシュボーン・ダイアグラム(石川式)を用いて根本原因を突き止め、数値シミュレーションで修正を検証した。このアプローチでは、2つの欠陥ゾーンを対象とし、それぞれに合わせた改善を行った。

ステップ1:欠陥原因の分析

フィッシュボーン・ダイアグラムは重要な要因を特定した:

- クランクシャフトオイルシール穴:2つのアルミニウムの流れが40mmのコアの周囲に収束するところに気孔が形成され、金型の上部(12時方向)にガスが閉じ込められた。

- オイルパン嵌合面:排気口付近の通気性が悪く、ガスがたまり、厚い部分が収縮を促進した。

顕微鏡による分析でも、これらの所見は確認された。ツァイス製顕微鏡AX10を100倍の倍率で使用したところ、クランクシャフトのオイルシール穴には滑らかな球状の孔が確認され、収縮の可能性は否定された。オイルパンの表面には、M6のネジ穴付近に混合気孔とスポンジ状の構造が見られ、ホットスポットと結びついた。

ステップ2:クランクシャフトオイルシール穴の最適化

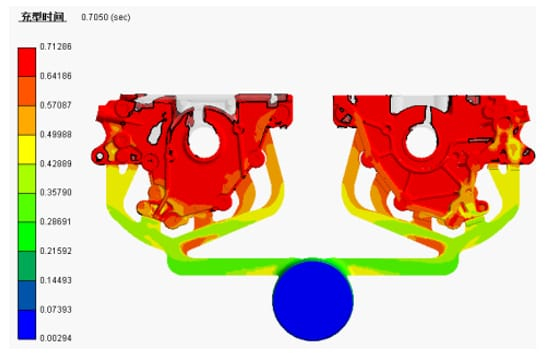

シミュレーションの結果、アルミニウムの流れがコアを順次包み込み、上部で合流してガスを巻き込んでいることが判明した。これに対処するため

- スラグトラップを追加:円錐形のスラグトラップ(直径30mm、深さ15mm、ドラフト25°)を12時の位置に設置し、ガスと介在物を捕捉するために2mmの入口を設けた。

- シミュレーション検証:改質後のシミュレーションでは、ガスがトラップへと方向転換し、気孔率が減少した。

ダイカスト中のアルミニウム流動の数値シミュレーション、フロントオイルシールフランジのポロシティ制御の最適化。

ステップ3:オイルパンの合わせ面の改善

オイルパン表面の排気は不十分だった。当初の30 mm²の排気面積では、700 cm³のキャビティ容積に対して不十分だった。計算では、ガス出口速度を200 m/s[^3]として、より大きな容量が必要であることが示された。修正には以下が含まれる:

- アップグレードされたエキゾースト・デザイン:スロットベントを洗濯板式構造に変更し、断面積を110mm²に拡大。

- オプションのバキュームアシスト:実施されていないが、予算が許せば真空ダイカストでさらに成果を上げることができる。

ステップ4:工程と材料の管理

この部品には、流動性と低収縮性[^4]が評価されたAlSi9Cu3(Fe)合金(DIN EN 1706)が使用された。主なプロセスパラメータは以下の通り:

| パラメータ | 価値 |

|---|---|

| 射出速度 | 40 m/s |

| 充填時間 | 70ミリ秒 |

| 金型温度 | 180-220°C |

| ロック力 | 9,000 kN (ZDC900) |

X線検査(XG-160S)と金属組織検査により、以下の規格に適合していることが確認された。 VW50185 最適化後。

結果と検証

修正後、金型はZDC900ダイカストマシンでテストされた。結果は一変した:

- クランクシャフトオイルシール穴:X線では0.5mm以上の孔は見られず、気孔率は4%まで低下した。

- オイルパン嵌合面:収縮ボイドはなく、気孔率は4.5%に減少した。

- 合格率:<90%から96%に改善し、スクラップコストを12%削減。

- リークテスト:すべての部品が0.05MPaのテストに合格し、リーク量は5cm³/分未満であった。 VW50185 が必要だ。

気孔のないクランクシャフトオイルシール穴を示す、最適化されたアルミダイカスト部品のX線画像。

結論

フィッシュボーン解析、数値シミュレーション、金型再設計を組み合わせることで、チームはフロントオイルシールフランジの気孔欠陥を除去しました。また、戦略的なスラグトラップとベントの強化によりガスの巻き込みに対処し、大幅なコスト増を招くことなく品質を向上させました。このケースは、データ駆動型の力を強調するものです。 ダイカスト に準拠した自動車部品における同様の課題に取り組むための青写真を提供している。 VW50185 の基準を満たす。

私はYGダイカストのショーンです。 ダイカスト亜鉛、アルミニウム、合金の部品を製造しています。製品価値を高め、他分野の製造仲間をご紹介いたします!

メタディスクリプション:アルミダイカストの最適化により、フロントオイルシールフランジの気孔を解消し、シミュレーションを使用してVW50185規格の96%品質を達成した方法をご覧ください。(150文字)