アルミニウム合金ダイカストエンジンクランクケースの収縮ポロシティの解決策

収縮巣はアルミニウム合金ダイカストでよく見られる内部欠陥で、肉厚部分やホットスポットによく見られます。軽微な引け巣は一般的な部品には影響しないかもしれませんが、エンジンオイル通路のような重要な部品では許容できません。この記事では、実際のエンジンのクランクケースの例を用いて、引け巣がどのように形成されるかを調べ、実用的な対策を示します。

収縮多孔性の原因は?

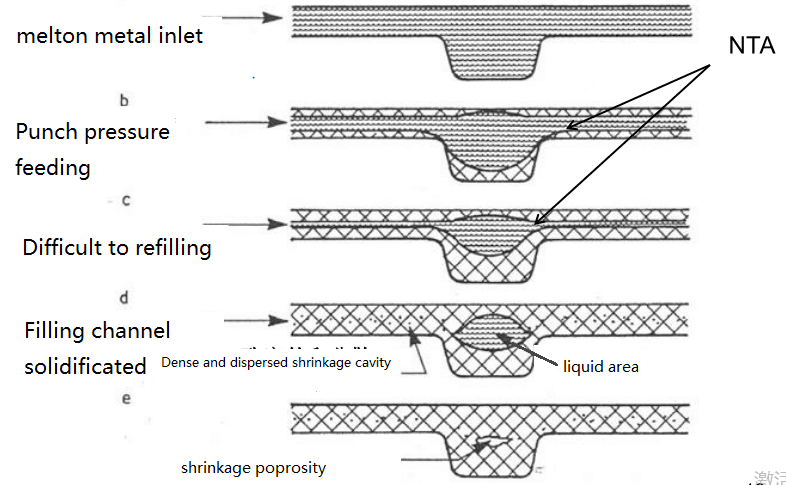

収縮気孔は、溶融アルミニウムが、収縮する体積を満たすのに十分な材料がないまま凝固するときに発生します。主な原因は以下の通り:

- 不均一な金型温度:勾配が悪いと凝固が不均一になる。

- 金属供給不足:薄肉ケーキまたは低圧限界補償。

- ホットスポット:厚い壁や鋭い角が熱を閉じ込め、凝固を遅らせる。

- 狭き門:小さなインナーゲートが早期に固化し、圧力の伝達を妨げる。

- 低圧:鋳造圧力が弱く、ボイドを埋めることができない。

要するに、金型が不均一に冷えたり、圧力がすべての部分に行き渡らなかったりすると、収縮孔ができる。

ケーススタディエンジンのクランクケース収縮

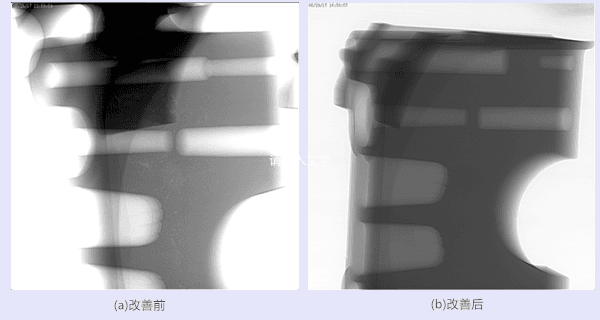

ビューラー製28,000kN鋳造機で鋳造されたアルミニウム合金製エンジンクランクケース(ADC12、6.3kg)に、穴から8mmの第2クランクシャフトベアリングオイル通路付近に収縮巣が見られた。X線検査の結果、厚さ22mmの壁面に幅10mmの楕円形の気孔があり、オイルプラグ付近は冷却されていなかったため、鋳型の温度が上昇していた。これはオイル漏れのリスクをもたらし、2017年のスクラップ率は5%であった。

Alt:最適化前のオイル通路付近に収縮ポロシティが見られるエンジンクランクケース。

どう解決する?

収縮を修正するには、金型の設計、冷却、圧力をターゲットにした段階的なアプローチが必要だった。

ステップ1:プロセスパラメーターの調整

最初のチェックでは、4mmのゲート、40m/sの注湯速度、25mmのケーキ、60MPaの圧力と、一見、適切であった。圧力補正が弱いのではと考え、私たちは

- 圧力を90MPaに上げる。

- ケーキの厚さは30mm。

スモールバッチ・テストでは、スクラップ率が5%から4.8%に低下したが、これはわずかな改善であり、プロセスの微調整が十分でなかったことを示唆している。

ステップ2:金型冷却の最適化

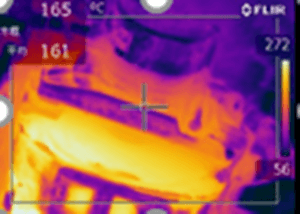

厚い壁(22.6mm)と高い金型熱(スプレー後272℃)は、不均一な冷却を示唆していた。我々は

- 冷却チャンネルを表面から20mmから12mmに深めた。

- 注湯温度を675℃から645℃に下げた。

- 欠陥箇所でのスプレー時間を2秒から3秒に延長。

金型温度は200℃まで下がり、スクラップ率は4%まで低下した。改善されたが、解決には至っていない。

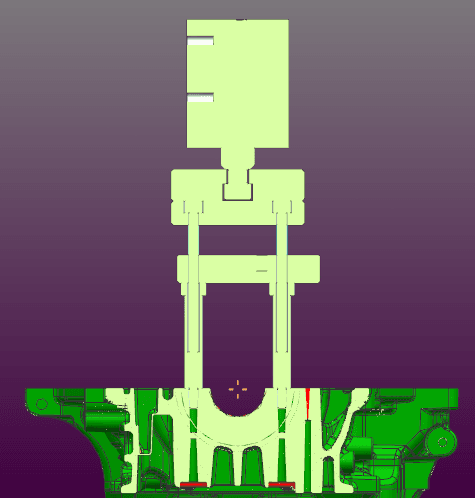

ステップ3:押し出しピンの追加

肉厚のため固化が遅れ、ゲートが固化した後の圧力補償が遮断された。私たちは二次加圧のために、欠陥部付近に2本の押し出しピンを追加した:

- 仕組み:ピンはミニインジェクションヘッドのような役割を果たし、金属が凝固する際に空隙を埋めるために、初期充填後に圧力を加える(深さ15mm、2.5秒遅れ)。

- 結果:スクラップ率は4%から0.2%に激減。

Alt:最適化後のエンジンクランクケースのX線写真。収縮巣のない緻密な構造を示す。

要点

- なぜ形成されるのか:収縮は、圧力が凝固収縮を補うことができない厚く熱い部分に当たる。

- 基本的な修正:圧力、ケーキの厚さ、冷却を調整し、問題を緩和する。

- 究極のソリューション:押し出しピンは、後段圧力で厚いゾーンを狙い、欠陥をほとんどなくします。

ピンの深さ(15mm)、遅延(2.5s)、寿命(8000サイクル)を最適化した後、スクラップ率は0.2%で安定した。Shenzhen Yugeは、このような実用的なソリューションを適用し、重要部品の高品質ダイカストを実現しています。