真空ダイカスト・アルミニウム製ショックタワーのポロシティとスラグの問題:分析と解決策

問題:ショックタワーの機械的特性が不足している

新エネルギー自動車(NEV)の重要な耐荷重部品であるアルミ合金製ショックタワーは、複雑な薄肉設計の安全性を確保するため、高い降伏強度(150MPa以上)と伸び(鋳造時5%以上)が要求される。しかし、あるOEM向けのショックタワー(532×365×299mm、肉厚~3mm、4.043kg)の初期試験では、機械的特性にばらつきがあり、伸びが目標の5%を大きく下回る1.78%まで低下した部分があった。これでは安定した量産が危ぶまれる。欠陥解析の結果、ポロシティとスラグインクルージョンが原因であることが判明した。真空ダイカストは、この欠点をどう克服するのか。

アプローチパフォーマンス・テストから欠陥の根本原因まで

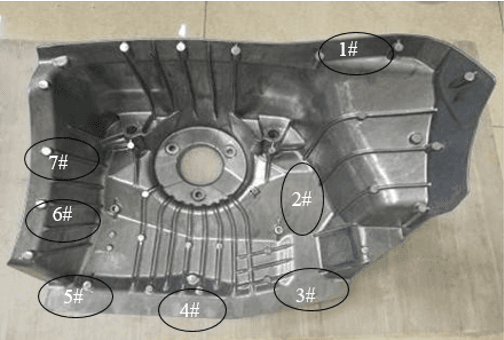

この問題を診断するため、鋳造体をニアゲート(No.5)、ファーゲート(No.1)、中間部(No.2~4)、流動遷移部(No.6~7)の主要箇所(図1参照)でサンプリングした。機械的特性はWDW3200引張試験機(速度2mm/min)で試験し、微細構造と破面はOLYMPUS GX51金属組織顕微鏡とJEOL JSM6480走査型電子顕微鏡(SEM)で観察した。

アルト真空ダイキャストアルミ製ショックタワーのサンプリング位置

パフォーマンス結果

- 引張強度:No.2、3、4は平均265MPa以上(ピーク271MPa)、その他は250MPa以下(最低247.5MPa)。

- 降伏強度:全てにおいて~150MPaで一貫しており、ばらつきは≤7MPa。

- 伸び:No.2、3、4は平均~8%(ピーク9.11%)、その他は~4%、No.1は1.78%。

欠陥インサイト

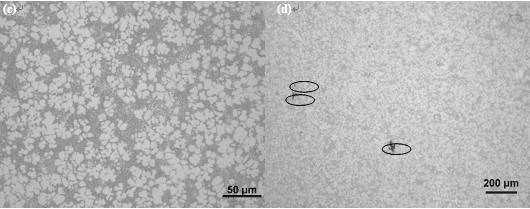

- 微細構造:粒径は均一(α-Al+共晶相)だが、No.1、5、6には細孔(10~50μm)が見られ、No.3には見られなかった(図2参照)。

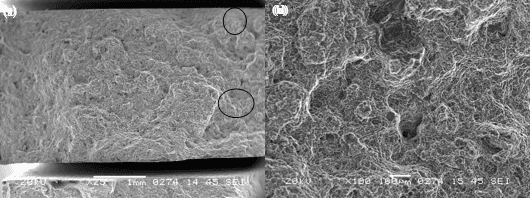

- 骨折の形態学:No.3はディンプルとティアリッジ(共晶Si+AlMnFeSi相)を伴う準劈開を示し、No.1, 5, 6は気孔とスラグを示し、No.6, 7はランダムな気孔サイズを示した(図3参照)。

Alt:ショックタワー試料の気孔率と微細構造

根本原因

- 位(ファーゲート):最後に充填され、溶融温度が低く、残留ガスとスラグを閉じ込め、気孔率が最も高い。

- 第5位(ニアゲート):狭いランナーが流れのデッドゾーンを作り、ガスとスラグを滞留させた。

- 6番、7番(トランジション・ゾーン):90°の急激なフローシフトと不十分なメルト供給により、乱流とガス巻き込みが発生した。

ポロシティは、メルトガス含有量の多さ、不十分なベント、または最適でないパラメータに起因するものであり、スラグは不十分な精錬とフローデッドゾーンに関連するものであった。

方法目標とするプロセスと金型の改善

分析に基づき、これらの修正を実施した:

- 5番ランナーの幅を広げる:スムーズなサイドウォールの充填を確保するために拡大され、デッドゾーンを最小限に抑える。

- 1号スラグトラップを拡大:スラグとガスをファーゲートで捕捉するためにサイズを大きくした。

- メルトデガスの促進:溶融温度を690~700℃に上げ、精製を強化してガス含有量を削減。

- ブーストバキュームレベル:金型の密閉性を向上させ、キャビティ圧力を≤5×10³ Paに低減(従来は9×10³ Pa)。

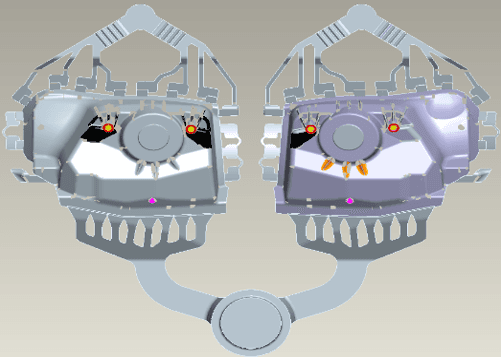

トライアルでは、2キャビティレイアウトのIDR3500Tダイカストマシンを使用した。主なパラメータショットスリーブ1250mm、充填率29.64%、溶湯温度680~700℃、金型温度200℃以上(図4参照)。

アルト真空ダイキャスト製ショックタワーのゲートシステムを改良

結論パフォーマンスの大幅な向上

改善後の結果(表1)には、顕著な向上が見られた:

| 所在地 | 引張強さ (MPa) | 降伏強度 (MPa) | エロンゲーション(%) |

|---|---|---|---|

| 1 | 284 | 152 | 7.13 |

| 2 | 290 | 150 | 8.25 |

| 3 | 295 | 151 | 8.40 |

| 4 | 288 | 149 | 8.10 |

| 5 | 286 | 153 | 7.90 |

| 6 | 285 | 150 | 7.95 |

| 7 | 287 | 152 | 8.05 |

- 引張強度:最小値は284MPaに上昇(225MPaから26%に上昇)。

- 伸び:最小ヒット7.13%(3.56%から100%増加)、すべて5%を超える。

- 降伏強度:150MPaで安定。

ポロシティとスラグが激減し、均一な特性が得られた。これは、ゲーティングシステム、溶融品質、および真空レベルを最適化することで、複雑な薄肉部品の欠陥に効果的に取り組むことができ、大量生産における信頼性の高い「鉄鋼からアルミニウム」への移行への道が開けることを実証している。