다이캐스팅 금형 설계 최적화를 위한 5가지 실용적인 팁

다이캐스팅의 성공 여부는 제품 품질과 생산 효율성에 직접적인 영향을 미치는 금형 설계에 달려 있습니다. 자동차 스로틀 밸브 바디와 같은 소비자용 부품의 경우 금형을 잘못 설계하면 48%에 달하는 폐기율이 발생할 수 있습니다. 기술로 이 공정을 어떻게 최적화할 수 있을까요? 이 글에서는 금형 흐름 분석 사례를 바탕으로 금형 설계를 개선하고 결함을 줄이며 다이캐스팅 프로젝트의 일관성을 보장하기 위한 5가지 실용적인 팁을 공유합니다.

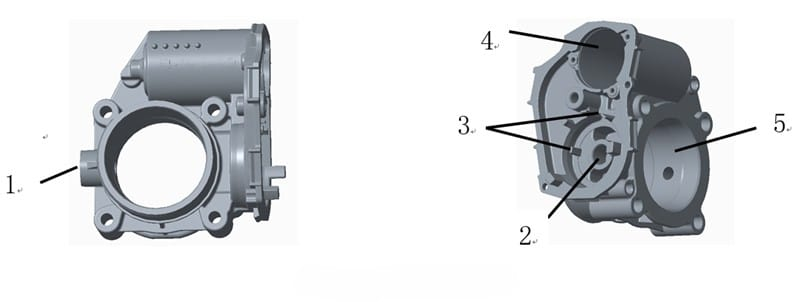

사례 연구: 스로틀 밸브 바디의 금형 도전 과제

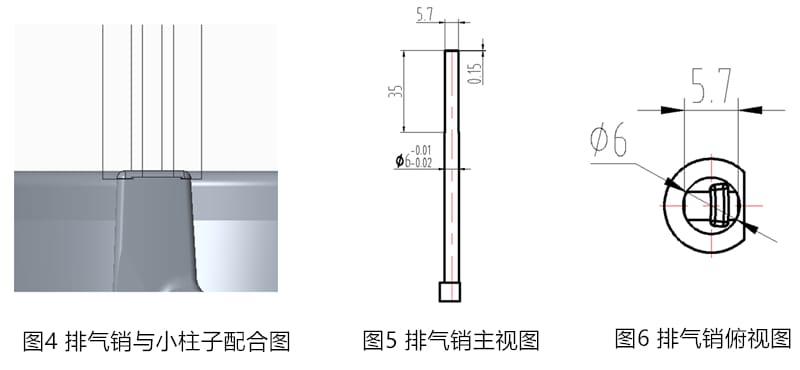

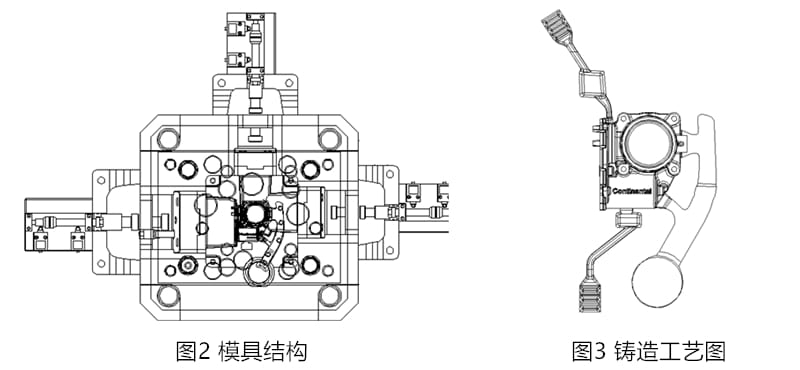

벽 두께가 고르지 않고(1.7~5mm) 깊은 캐비티(1.3mm × 9mm 핀)가 특징인 B15B 스로틀 밸브 바디는 3개의 유압 코어 풀 슬라이더가 있는 1캐비티 몰드를 사용합니다. 그럼에도 불구하고 생산 과정에서 언더캐스팅 및 다공성 문제가 발생하여 48.52%의 스크랩률이 발생했습니다.

Alt: B15B 스로틀 밸브 바디용 유압 코어 풀 슬라이더 3개가 있는 1 캐비티 다이캐스팅 금형의 회로도.

금형 흐름 분석은 솔루션을 파악하는 데 도움이 되었고, 그 결과 다음 다섯 가지 팁이 도출되었습니다:

5가지 실용적인 최적화 팁

깊은 구멍을 위한 통풍구 추가

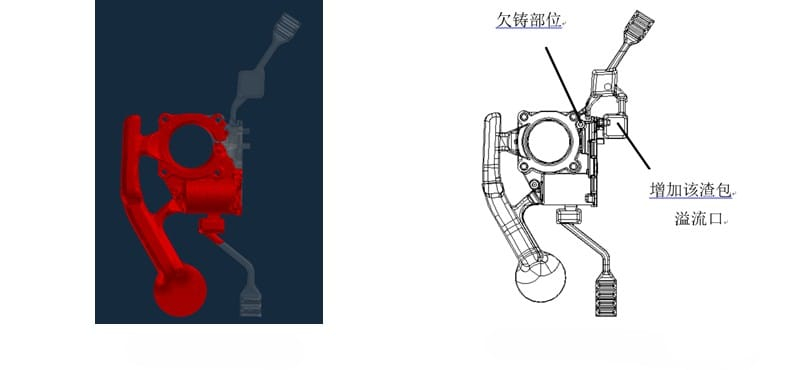

리미트 핀의 언더캐스팅은 깊은 캐비티에 갇힌 가스로 인해 발생했습니다. 핀 근처에 벤트 핀(직경 6mm, 납작한 0.15~0.2mm)을 추가하여 깊은 캐비티 부품에 이상적인 충진 성능을 개선했습니다.

Alt: 다이캐스팅 몰드에서 언더캐스팅을 방지하기 위해 리미트 핀 근처에 설치된 벤트 핀을 보여주는 다이어그램입니다.오버플로 시스템 개선

통풍구가 없어 채움 끝에서 주변 언더캐스팅이 발생했습니다. 슬래그 트랩과 오버플로 통풍구를 추가하여 차가운 재료와 가스를 배출하여 완벽한 성형을 보장했습니다.

Alt: 주변 언더캐스팅 결함을 제거하기 위해 다이 캐스팅 금형에 슬래그 트랩과 오버플로 통풍구를 배치한 모습입니다.부스트 코어 냉각

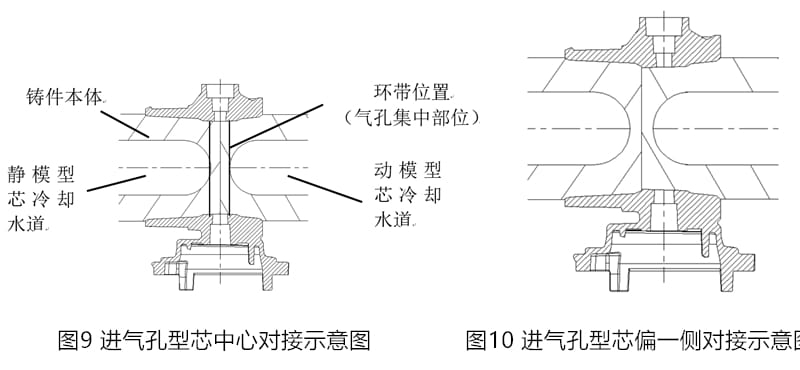

공기 흡입 링의 다공성은 코어 조인트의 열 축적으로 인해 발생했습니다. 무빙 코어의 수로를 링 영역까지 확장하여 냉각층을 만들어 다공성을 줄였습니다.

Alt: 다공성을 최소화하기 위해 움직이는 코어에 확장된 냉각 채널을 보여주는 다이캐스팅 금형의 단면도입니다.내부 게이트 각도 조정

내부 게이트의 27° 경사로 인해 흐름 문제가 발생했습니다. 이를 35°(30°-45° 표준 이내)로 높이면 합금 흐름이 원활해지고 게이트 다공성이 감소했습니다.

Alt: 용융 합금 흐름 개선을 위해 다이 캐스팅 금형에서 35° 내부 게이트 경사를 최적화한 그림입니다.금형 흐름 분석 활용

모든 개선 사항은 가스 트랩, 냉각 간격 및 유동 경로를 강조하는 금형 흐름 시뮬레이션에 의존하여 데이터 기반의 정밀도를 제공했습니다.

애플리케이션

이러한 팁은 스로틀 밸브를 넘어 가전제품, 전자제품 브래킷 등을 위한 소비자 등급 다이캐스팅 금형에까지 적용됩니다. 최적화된 금형은 스크랩률을 10% 이하로 낮춰 다용도성을 입증했습니다.

결론

금형 설계는 성공적인 다이 캐스팅의 근간이며, 금형 흐름 분석과 스마트한 조정이 결합된 금형 설계는 결함 감소의 지름길입니다. 환기부터 냉각까지, 이 다섯 가지 팁을 통해 결과를 얻을 수 있습니다. 다이캐스팅 품질을 개선하거나 생산 비용을 절감해야 하나요? 전문 금형 흐름 분석 및 다이 캐스팅 서비스를 제공합니다. 자세히 알아보려면 문의하세요!