알루미늄 합금 다이캐스팅이 자동차 산업에서 점유율을 높이는 이유

원칙: 자동차 혁신을 주도하는 경량화

전 세계적으로 에너지 효율성과 환경 보호에 대한 관심이 높아지면서 자동차 경량화는 자동차 개발의 초석이 되었습니다. 연구에 따르면 차량 에너지 소비의 60%는 무게에서 비롯되며, 차량 중량을 10% 줄이면 연료 사용량을 6%-8%까지 줄일 수 있다고 합니다. 경량화는 연료 절감 외에도 제동 성능과 핸들링 안정성을 향상시켜 차량을 더 안전하고 편안하며 친환경적으로 만듭니다. 알루미늄 합금은 저밀도, 높은 비강도, 내식성, 가공 용이성 등의 장점으로 경량화를 위한 소재로 각광받고 있습니다. 자동차 차체 구조에서 알루미늄 합금 다이캐스팅은 우수한 성능으로 인해 점점 더 많은 시장 점유율을 차지하며 강철을 대체하고 있습니다.

문제: 경량화 잠재력을 제한하는 강철 부품

전통적으로 리어 서브프레임과 같은 자동차 차체 구조는 강판으로 제작됩니다. 강철은 강도가 높고 비용이 저렴하지만 밀도가 높기 때문에 부품의 무게가 무거워집니다. 예를 들어, 국산 모델의 일반적인 강철 리어 서브프레임은 무게가 40kg이 넘어 전체 차량 경량화를 저해합니다. 강철의 복잡한 가공, 높은 에너지 수요, 부식성 환경에서 녹에 취약한 특성으로 인해 유지보수 비용이 더욱 증가합니다. 이러한 단점으로 인해 제조업체는 더 가볍고 내구성이 뛰어난 대안을 모색하게 되었습니다. 가볍고 견고한 알루미늄 합금 다이캐스팅은 이러한 문제를 효과적으로 해결합니다. 일례로 Zotye 모델의 리어 서브프레임은 강철 소재에 비해 33%의 무게를 줄여 차량 성능을 크게 향상시켰습니다.

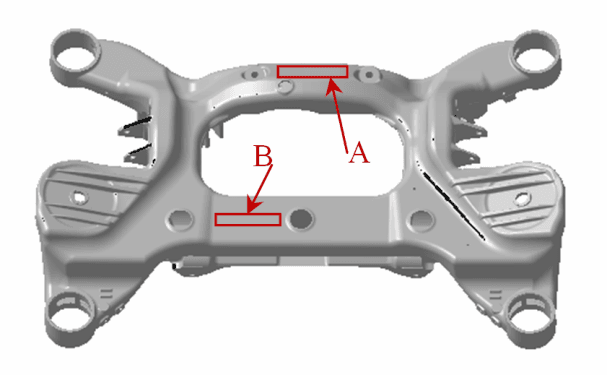

그림1: 복잡한 박벽 설계를 보여주는 Zotye 알루미늄 합금 후면 서브프레임 구조

접근 방식: 알루미늄 합금 다이캐스팅의 장점 및 응용 분야

1. 소재 특성 및 무게 감소

ZL101A와 같은 알루미늄 합금은 밀도가 약 2.7g/cm³로 강철의 약 1/3 수준인 반면 비강도는 높습니다. 저압 다이캐스팅으로 생산되는 Zotye 리어 서브프레임은 1165mm × 798mm × 396mm 크기에 평균 벽 두께는 5mm이며 무게는 30.5kg에 불과합니다. 이는 강철에 비해 10.1kg을 줄인 것으로, 33%의 무게를 줄인 것입니다. 이러한 경량화는 연료 소비를 낮출 뿐만 아니라 서스펜션 응답성과 차량 적재 능력도 향상시킵니다.

2. 프로세스 최적화 및 성능 향상

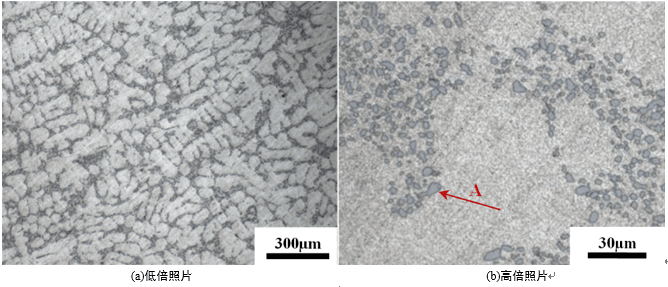

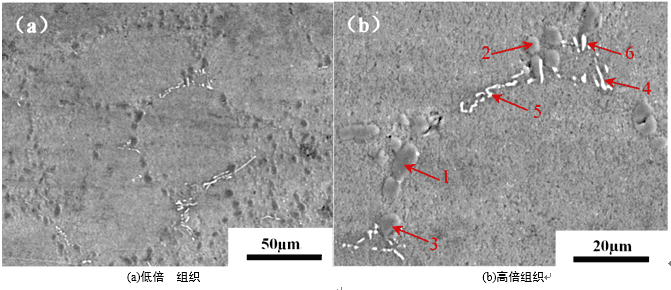

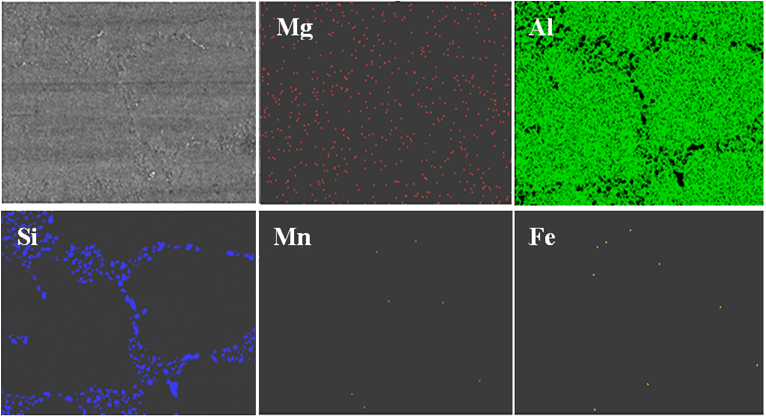

저압 다이캐스팅은 압력과 냉각 속도를 정밀하게 제어하여 0.12% 미만의 다공률을 달성함으로써 내부 구조를 조밀하게 만듭니다. T6 열처리는 소재를 더욱 향상시켜 테스트 결과 ZL101A-T6는 인장 강도 304MPa, 항복 강도 245MPa, 연신율 8.2%, 경도 99 HB로 고강도, 얇은 벽 부품에 대한 요구 사항을 충족하는 것으로 나타났습니다. 미세 구조 분석 결과, 미세한 타원형 공융 실리콘 입자(직경 약 5µm)가 고르게 분산되어 피로 성능을 향상시키는 것으로 나타났습니다(그림 2,3 참조). 미량의 Fe 기반 화합물(β 상)은 인성을 약간 감소시키지만, 최적화된 공정으로 그 영향을 최소화합니다.

그림2, 3: 미세한 유텍 실리콘 분포를 보여주는 ZL101A-T6 알루미늄 합금의 미세 구조

3. 설계 및 검증

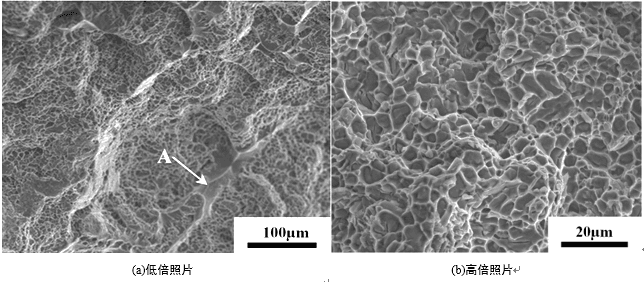

알루미늄 합금 리어 서브프레임은 스마트한 구조 설계(예: 최적화된 벽 두께)와 엄격한 테스트를 통해 그 가치를 입증합니다. 피로 벤치 테스트(30만 사이클)와 실도로 내구성 테스트(30,000km)에서 균열이나 고장이 나타나지 않아 내구성이 입증되었습니다. 파단 분석 결과 딤플과 준파단면(그림 4,5 참조)이 있는 연성-취성 혼합 파단 모드가 나타나 높은 응력 하에서의 신뢰성을 강조합니다. 따라서 알루미늄 다이캐스팅은 중요한 차체 부품에 이상적입니다.

그림 4,5: 딤플 및 준절단 특징을 보여주는 ZL101A-T6 알루미늄 합금의 파단 형태

그림 4,5: 딤플 및 준절단 특징을 보여주는 ZL101A-T6 알루미늄 합금의 파단 형태

요약: 알루미늄 합금 다이캐스팅의 시장 우위

알루미늄 합금 다이캐스팅은 여러 가지 이유로 자동차 차체 구조에서 각광받고 있습니다:

- 상당한 무게 절감: 30%-40% 강철보다 가벼워 연료 사용량과 배기가스를 줄입니다.

- 성능-비용 균형: 높은 강도와 내식성으로 서비스 수명을 연장하고 유지보수 비용을 절감합니다.

- 생산 효율성: 일체형 주조로 제조를 간소화하여 대량 생산에 이상적입니다.

- 환경 푸시: 전 세계 배기가스 감축 목표에 부합하여 전기차 성장을 지원합니다.

알루미늄 다이캐스팅이 섀시 경량화, 핸들링 및 안전성을 향상시키는 방법을 보여주는 Zotye 리어 서브프레임. 주조 기술이 발전하고 재료 비용이 낮아지면서 이러한 부품은 자동차 차체 구조를 지배할 것이며 경량화 강자로서의 역할을 공고히 할 것입니다.