자동차 엔진의 알루미늄 합금 하부 실린더 블록에 최적화된 다이캐스팅 금형 설계

원칙: 고성능 다이캐스팅 금형의 중요한 역할

엔진의 핵심 부품인 하부 실린더 블록은 성능과 차량 경량화에 직접적인 영향을 미칩니다. 저밀도, 고강도, 우수한 주조성을 갖춘 알루미늄 합금은 이러한 용도에 이상적입니다. 그러나 가변 벽 두께, 통합 주철 인서트, 엄격한 오일 통로 요건 등 하부 실린더 블록의 복잡한 구조로 인해 고급 금형 설계가 필요합니다. 부품 품질과 생산 효율성을 보장하려면 용융 흐름, 내부 결함(예: 다공성, 수축), 코어 내구성을 최적화하여 문제를 해결해야 합니다.

문제: 하부 실린더 블록 다이캐스팅의 기술적 과제

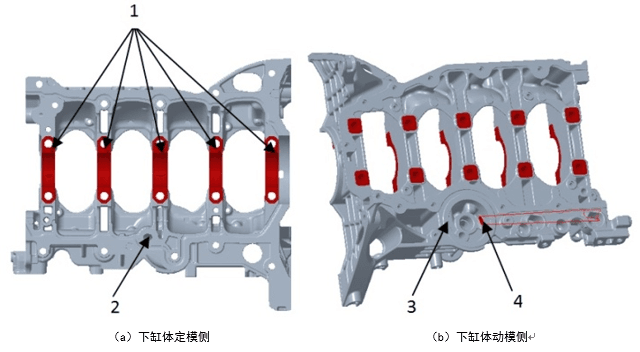

새로운 하부 실린더 블록(390㎜ × 350㎜ × 170㎜, 평균 벽 두께 7㎜, 무게 6.05㎏, A380 합금)은 5개의 주철 인서트와 고정밀 오일 통로가 통합되어 있어 주조에 상당한 어려움이 있습니다:

- 고르지 않은 벽 두께 및 흐름 문제: 벽 두께가 2mm(얇은 영역)에서 22mm(두꺼운 영역)까지 다양하여 금형 온도가 고르지 않고 용융 흐름과 이송을 방해합니다.

- 분리 위험 삽입: 5개의 주철 인서트(총 무게 7.41kg)는 알루미늄과 매끄럽게 결합되어야 하지만 온도 차이와 정렬 불량으로 인해 분리될 위험이 있습니다.

- 내부 결함: 필터 장착 표면과 오일 통로는 0.29MPa에서 2mL/min 미만의 누출률이 필요하지만, 두꺼운 부분에서는 가스 포획 및 수축이 발생합니다.

- 코어 피해: 고속 용융 충격에 직면하는 오일 통로 II용 코어는 파손 또는 번인 현상이 발생하기 쉬워 금형 수명이 단축됩니다.

기존 금형 설계로는 이러한 요구 사항을 충족하기 어렵기 때문에 목표에 맞는 개선이 필요합니다.

접근 방식: 최적화된 금형 설계 솔루션

1. 게이팅 시스템 개선 사항

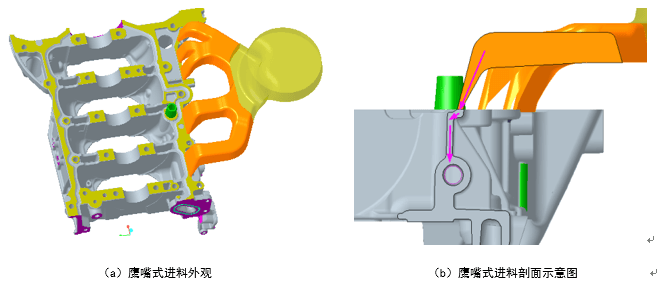

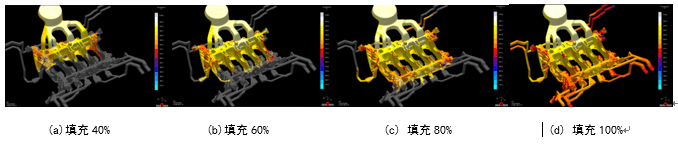

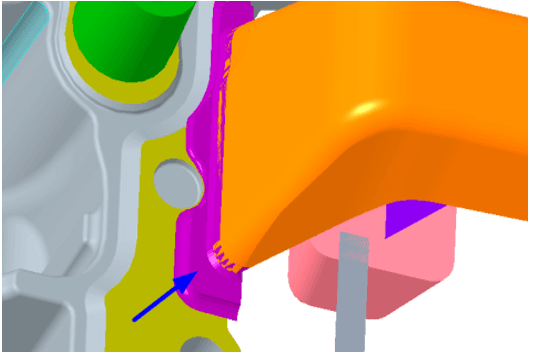

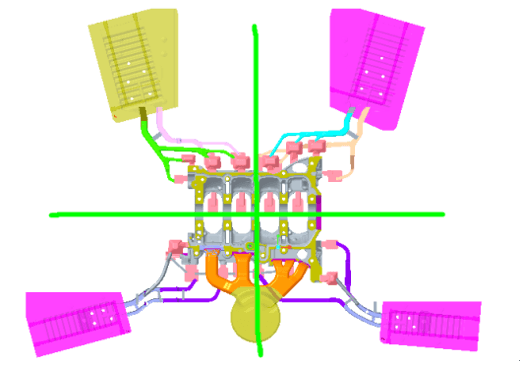

필터 표면과 오일 통로의 품질을 우선시하기 위해 팔콘비크 싱글 사이드 게이팅 시스템을 채택했습니다(그림 1 참조). 이는 용융물을 움직이는 금형 측 베이스에 원활하게 전달하여 난류를 줄이고 가스 배출을 돕습니다. 시뮬레이션(그림 2 참조)을 통해 움직이는 금형 측에서 고정된 금형 측으로 원활하게 충진되어 설계 목표를 충족하는 것을 확인할 수 있습니다. 스프 루의 높이 2mm, 폭 2mm의 붕괴 방지 보스(그림 3 참조)는 재료 칩핑을 방지합니다. 4개의 구역 끝에 톱니형 냉각 통풍구가 있는 오버플로 및 배기 시스템(그림 4 참조)은 진공 지원과 결합하여 다공성을 0.15% 이하로 줄여 두껍고 얇은 접합부의 가스 포획 문제를 해결합니다.

그림 1: 용융 흐름 방향 최적화를 위한 팔콘-비크 게이팅 구조 다이어그램

그림 2: 고정 및 이동 금형 측면의 충진 시뮬레이션, 원활한 충진 검증

그림 3: 스프 루의 팔콘-비크 게이팅 구조 붕괴 방지 보스

그림 4: 4개의 구역 끝에 톱니형 냉각 통풍구가 있는 오버플로 및 배기 시스템

2. 주철 인서트 설치 최적화

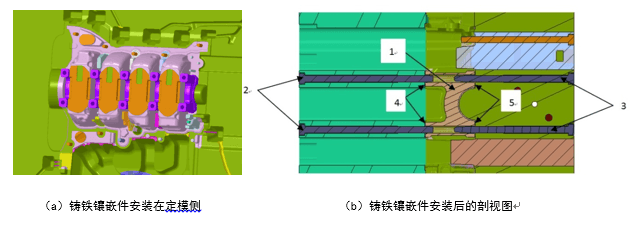

5개의 주철 인서트가 관통 홀(0.17mm 일측 간격, 원추형 가이드)을 통해 고정 금형 측에 배치되며, 움직이는 금형 측 코어가 2mm 깊이(0.025mm 간격, 그림 5 참조)로 삽입됩니다. 230℃로 예열된 인서트는 금형 온도(스프레이 후 150~200℃)에 맞춰 정렬되어 열 불일치로 인한 분리 현상을 방지합니다. 시험을 통해 느슨해지거나 균열 없이 견고한 접착이 확인되었습니다.

그림 5: 주철 인서트 설치 다이어그램, 포지셔닝 및 맞춤 설계를 보여주는 그림

3. 축소 및 핵심 문제에 대한 솔루션

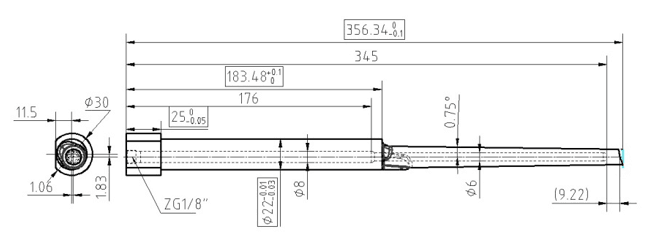

- 오일 통로 I 압출 설계: Φ80mm 실린더와 냉각판(그림 6 참조)이 있는 Φ12mm 압출 핀(20mm 스트로크)이 22mm 두께 섹션을 대상으로 하여 수축을 방지합니다. 결과물인 링은 가공되어 내부 무결성을 보장합니다.

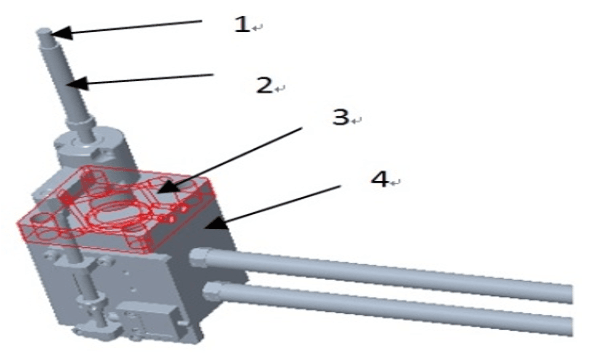

- 오일 통로 II 코어 보강: Dura-AR 플라즈마 처리(HV 3600)와 Φ6mm 초냉각 홀(1.5 MPa 수압, 그림 7 참조)이 적용된 YXR33/W360 고인성 소재(HRC 52-54)로 충격 저항성과 열 내구성을 높여 번인 현상을 최소화합니다.

그림 6: 수축 솔루션을 보여주는 압출 구조 다이어그램

그림 7: 오일 통로 II 코어 설계 다이어그램, 내구성 향상

요약: 디자인 결과와 실질적인 가치

최적화된 금형 설계로 주조 품질이 현저히 향상됩니다:

- 향상된 성형성: 팔콘비크 게이팅과 구역 배기로 다공성을 0.15% 이하로 낮추고 가공 후 표면 결함이 없습니다.

- 내부 품질 규정 준수: 압출 및 초냉각으로 수축을 제거하여 오일 통로 누출이 2mL/min 미만입니다.

- 생산 안정성: 안정적인 인서트 설치와 연장된 코어 수명, 약간의 냉각 조정으로 꼬리 부분의 콜드 셧을 해결합니다.

아래 매개변수(표 1)를 사용하여 UBE 16500 kN 기계에서 시험한 결과, 가공 후 기술 표준을 충족하는 안정적인 결과를 얻을 수 있었습니다. 이 설계는 복잡한 알루미늄 하부 실린더 블록을 대량 생산하여 엔진 경량화를 앞당기는 실용적인 청사진을 제시합니다.

표 1: 다이 캐스팅 시험 파라미터

| 매개변수 | 가치 |

|---|---|

| 챔버 길이 | 760mm |

| 느린 속도 | 0.2m/s |

| 빠른 속도 | 4.5m/s |

| 사출 압력 | 58 MPa |

| 체류 시간 | 22 s |

| 용융 온도 | 650 ℃ ±10 ℃ |