다이캐스트 흑화 이해: 원인 및 해결 방법

알루미늄, 아연, 마그네슘 등 다이캐스트 부품에는 종종 표면 흑화라는 보기 흉한 결함이 발생합니다. 고르지 않은 검은 반점, 줄무늬 또는 패치로 나타나는 이 결함은 단순히 시각적인 문제일 뿐만 아니라 엔지니어와 제조업체를 괴롭힐 수 있는 더 심각한 문제를 암시합니다. 다이캐스트 흑화가 발생하는 이유와 이를 방지하는 방법을 자세히 살펴보고 금속 부품의 미래를 설계하는 사람들에게 기술적 정확성을 제공합니다.

1부: 다이캐스트 블랙닝의 도전 과제

다이캐스팅에 사용되는 활성 금속은 자연적으로 산화되지만, 열이나 습도가 높으면 산화가 진행되어 표면이 변색됩니다. 성형부터 보관까지 여러 단계에서 흑화는 진행되며, 그 형태가 그 원산지를 드러냅니다.

품질을 배신하는 표면

자동차를 도색할 때 매끈하고 완벽한 마감을 목표로 하지만 줄무늬와 얼룩이 생기는 경우가 있습니다. 이는 정밀 부품의 광택을 손상시키는 결함인 다이캐스트 흑화 현상입니다. 이는 미관상의 문제 외에도 구조적 무결성을 약화시킬 수 있는 오염이나 산화를 의미하며, 완벽을 추구하는 엔지니어를 실망시킵니다.

범인 발견하기

흑화가 나타나는 방식과 그 뒤에 숨어 있는 원리는 다음과 같습니다:

| 유형 | 모양 | 원인 |

|---|---|---|

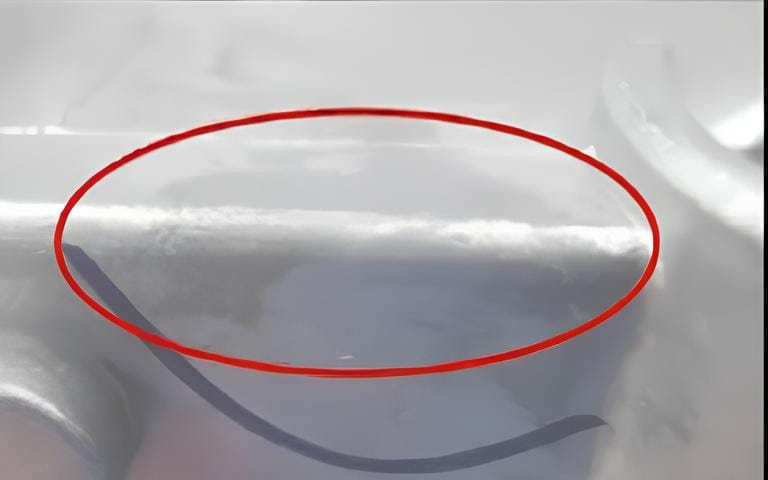

| 스모키 블랙닝 | 불규칙하고 고르지 않은 줄무늬(그림 1) | 이형제 또는 펀치 오일의 불완전 연소, 연기 가두기 |

| 흐린 흑화 | 얕고 균일한 패치(그림 2) | 이형제의 카본 블랙이 금형 표면을 얼룩지게 하는 경우 |

| 얼룩덜룩한 흑화 | 깊고 둥근 반점(그림 3) | 이형제 또는 오일이 부품에 달라붙어 끈적거리는 방울이 생기는 경우 |

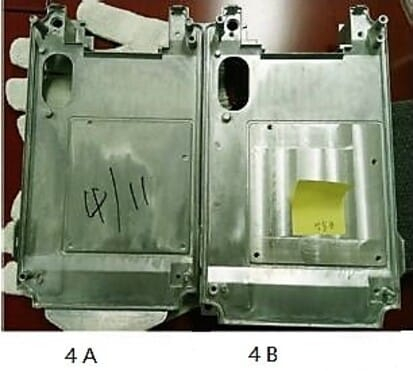

| 산화 흑화 | 광범위하게 어두워짐(그림 4A, 4B) | 보호되지 않은 표면을 산화시키는 공기 노출, 불량 포장으로 인해 악화됨 |

| 검은 반점 | 흩어져 있고 깊은 점(그림 5) | 산화를 유발하는 작업장 대기 오염 물질(예: 오일 미스트) |

| 탄소 예치금 | 거칠고 어두운 인쇄물(그림 6, 7) | 불순물이 금형에 베이킹되어 불에 탄 잔여물 발생 |

그림 1

그림 2

그림 4

이러한 패턴을 식별하는 것이 첫 번째 단계이며, 각 패턴은 우리가 타겟팅할 수 있는 프로세스 장애와 관련이 있습니다.

2부: 생각보다 더 심각한 이유

결함의 파급 효과

흑화는 단순한 표면 스크래치가 아닙니다. 합금 액체에 스며든 오일 연기는 내부 공극이나 슬래그를 형성하여 강도를 저하시킬 수 있습니다(예: 280MPa에서 사양 이하로).1. 중요도가 높은 부품의 경우, 이는 고장, 재작업 또는 평판 손상의 위험이 있습니다. 완고한 내부 산화는 심지어 쇼트 블라스팅에도 저항하기 때문에 엔지니어는 풀기 어려운 퍼즐을 안고 있습니다.

그 원동력은 무엇인가요?

펀치 오일 과부하

과도한 오일은 샷 챔버에서 고르지 않게 연소되어 연기와 탄소를 뿜어내어 게이트 근처의 부품을 어둡게 만듭니다.릴리스 에이전트 실수

두꺼운 층 또는 고농도(>1:100)는 240°C 이상의 연기로 변하여 금형과 주물을 코팅합니다.탄소 축적

불순물은 고온 영역(220°C 이상)의 금형에 탄화 잔여물을 남기고 거친 자국을 남깁니다.습기 장난

젖은 몰드는 고열에서 산소를 방출하여 합금을 산화시켜 어두운 패치로 만듭니다.스토리지 슬립업

습도가 높은 작업실에서의 10일과 밀폐된 작업실에서의 35일은 극명한 차이를 보입니다.

3부: 다이캐스트 흑화 현상을 영구적으로 해결하기

실용적인 솔루션, 엔지니어링된 정밀도

흑화 현상을 해결하는 것은 마치 엔진을 튜닝하는 것과 같습니다. 연료를 조절하고 타이밍을 조정하면 다시 제어할 수 있습니다. 이러한 결함을 없애는 방법은 다음과 같습니다:

다이얼백 펀치 오일

- 스프 루의 가장자리가 깨끗하게 유지되고 펀치 면에 국한되어 검게 변할 때까지 줄입니다.

- 저흑연 수용성 오일을 사용하여 연기를 줄이세요.

- 챔버 외부 또는 촬영 후 오일을 미스트하고 공기 분사로 여분을 제거합니다.

마스터 릴리스 에이전트

- 연기를 최소화하기 위해 1:120-150 희석 비율로 내열제를 선택하세요.

- 압축 공기로 얇고 고르게 분사하여 습기를 제거합니다.

- 산화를 촉진하는 이온을 피하기 위해 정제수와 혼합하세요.

곰팡이 조건 길들이기

- 몰드를 연마하여 쌓인 탄소를 제거합니다(예: 사포 사용).

- 추가 냉각수 흐름으로 240°C 미만의 캡 온도를 유지합니다.

- 낮은 온도(160°C 이상)에서 가열하여 수분을 빠르게 증발시킵니다.

스마트한 금형 재설계

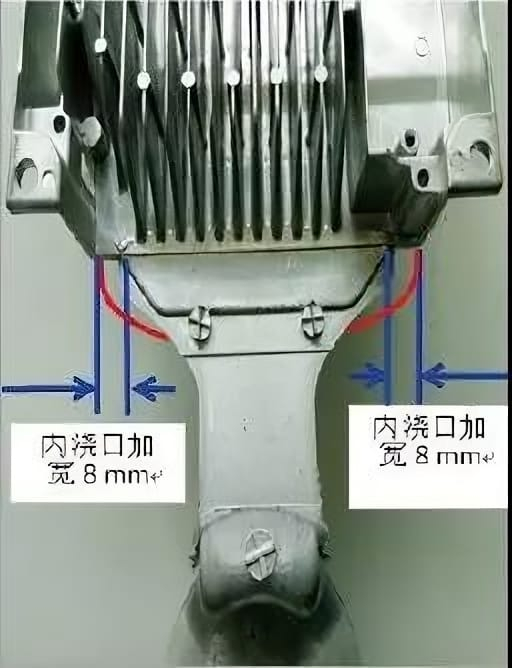

- 게이트와 통풍구를 추가하여 충전 속도를 높이고 연기를 배출할 수 있습니다(예: 게이트 조정 후 방열판의 핀이 깨끗해짐)(그림 14).2.

- 더 나은 배기를 위해 부스트 오버플로 슬롯을 강화하세요.

실드 부품 포스트 캐스트

- 건조제로 밀봉하여 건조한 곳에 보관하세요.

- 젖은 판지를 플라스틱 포장으로 교체하세요.

재료 문제

합금은 산화 저항성이 다양합니다. 예를 들어, ENAC-434000은 화학적 특성으로 인해 ADC12보다 더 검게 변합니다.3. 올바른 합금을 선택하거나 정제 과정에서 0.1-0.3% 플루오로알루미늄나트륨을 첨가하면 변색 위험을 줄일 수 있습니다.

결론 결함에서 무결점으로

다이캐스트 흑화는 오일 연기, 금형 사고, 보관상의 문제에서 비롯됩니다. 펀치 오일, 이형제, 금형 설계를 미세 조정하면 이러한 결함을 제거하고 성능을 발휘하는 부품을 제공할 수 있습니다. 이는 단순히 결함을 수정하는 것이 아니라 모든 주조에 대한 신뢰를 구축하는 것입니다.

저는 소비자 등급 다이캐스팅 분야에서 20년 이상 경력을 쌓은 YG 다이캐스팅의 Shawn입니다. 멋진 아연, 알루미늄 및 합금 부품을 제작합니다. 언제든지 문의해 주세요. 제품 가치를 높이고 다른 분야의 제조 동종 전문가와 연결해 드리겠습니다!