주조 금형 설계에서 클램핑력을 마스터하는 방법: 실용적인 가이드

다이캐스팅에서는 클램핑력(냉각 주조가 금형에 가해지는 힘)이 생산의 성패를 좌우할 수 있습니다. 알루미늄 및 마그네슘과 같은 합금이 응고됨에 따라 이 힘은 동적으로 이동하여 부품을 제자리에 고정하거나 잘못 취급하면 금형이 손상될 수도 있습니다. 이 가이드에서는 ADC12 알루미늄 합금 주조를 사례 연구로 사용하여 클램핑력의 역학에 대해 자세히 살펴봅니다. 열팽창 및 수축률을 통해 금형 설계를 최적화하는 방법을 살펴보고, 온도 변화로 인한 이젝션 문제를 현장에서 테스트한 해결 방법을 공유합니다.

문제: 클램핑 포스 합병증

공칭 크기가 40mm인 ADC12 알루미늄 합금 주물을 예로 들어 보겠습니다. 용융 온도 580°C에서 350-400°C의 사출 온도로 냉각되는 동안 금형(8407 강철로 제작)은 280-300°C에서 추적됩니다. 초기 실행은 난관에 부딪힙니다:

- 배출 투쟁: 냉각 후 주물이 수축되어 이젝터 핀이 움직일 수 없을 정도로 금형을 너무 꽉 잡고 있습니다.

- 수축률 추측: 설계 핸드북에서는 0.4%-0.7%의 수축률을 제안하지만 온도 변동으로 인해 예측이 빗나가면서 클램핑력이 증폭되었습니다.

- 결함 위험: 과도한 힘은 주물을 뚫거나 금형을 마모시킬 위험이 있습니다.

범인은? 주물과 금형의 열팽창 속도가 역동적으로 변화하면서 표준 설계에서는 고려하지 않았던 방식으로 클램핑력이 변화하는 것이었습니다. 더 깊이 파고들어야 할 때였습니다.

접근 방식: 데이터로 클램핑력 길들이기

이를 파악하기 위해 팀은 열팽창 계수와 수축률에 집중하여 실제 조건에 기반한 전략을 수립했습니다:

- 열팽창 매핑: 주물(ADC12, A380, AM50)과 금형강(8407)이 온도에 따라 어떻게 팽창하는지 비교합니다.

- 수축률 정밀도: 배출 지점 온도 차이에 따라 이상적인 요금을 계산합니다.

- 온도 기반 수정: 클램핑력이 급증할 때 쉽게 배출되도록 주조 열을 조정합니다.

이 접근 방식은 생산 통계와 시뮬레이션을 혼합하여 설계를 현실에 맞추는 것을 목표로 했습니다.

방법: 지속 가능한 솔루션

열팽창 디코딩

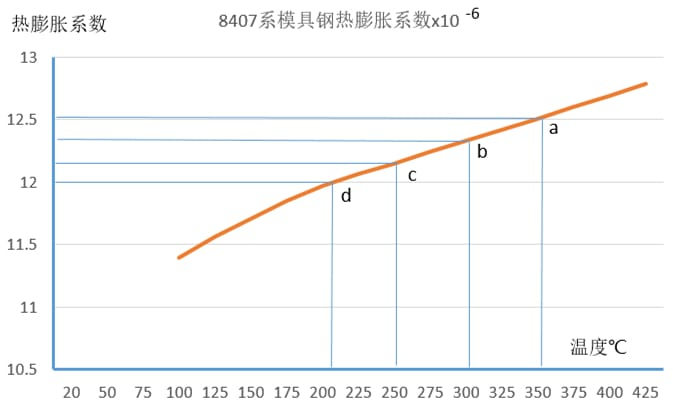

클램핑력은 재료가 열에 의해 늘어나고 줄어드는 방식에 따라 달라집니다. ADC12의 경우 열팽창 계수는 350°C에서 23.4×10-⁶°C-¹에서 400°C에서 23.8×10-⁶°C-¹로 급증하는 반면, 8407 금형강은 280°C에서 12.27×10-⁶°C-¹에서 300°C에서 12.33×10-⁶°C-¹로 이동합니다. 표 1에 정리되어 있습니다:

| 주조 온도(°C) | ADC12 r(×10-⁶) | A380 r(×10-⁶) | AM50 r(×10-⁶) | 금형 온도(°C) | 8407 r (×10-⁶) | ADC12 주조 크기(mm) | ADC12 금형 크기(mm) | A380 주조 크기(mm) | A380 금형 크기(mm) | AM50 주조 크기(mm) | AM50 금형 크기(mm) |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 20 | 0 | 0 | 0 | 20 | 0 | 40 | 40.2 | 40 | 40.24 | 40 | 40.28 |

| 350 | 23.4 | 23.9 | 26.5 | 280 | 12.27 | 40.31 | 40.33 | 40.32 | 40.37 | 40.35 | 40.41 |

| 400 | 23.8 | 24.3 | 27 | 300 | 12.33 | 40.36 | 40.34 | 40.37 | 40.38 | 40.41 | 40.42 |

| 추천 | |||||||||||

| 370 | 23.6 | 24.1 | 26.7 | 290 | 12.3 | – | – | – | – | – | – |

금형 크기는 D₂ = D₁[1 + r(t₂ - t₁)] 공식을 사용하며 수축률 a = (금형 크기/주조 크기) - 1을 사용합니다. 권장 값(주조 370°C, 금형 290°C)이 설계를 고정합니다.

Alt: ADC12 및 8407 금형강용 다이캐스팅 열팽창 곡선

네일링 수축률

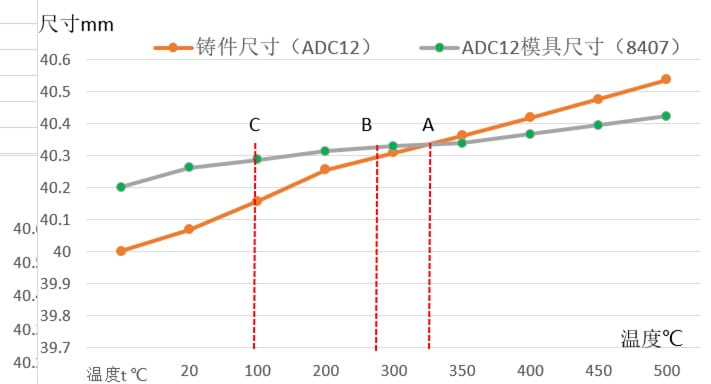

사출 시 ADC12는 ~370°C(23.6×10-⁶°C-¹)에 도달하고 금형은 290°C(12.3×10-⁶°C-¹)에 도달합니다. 주물은 40.31mm, 금형은 40.33mm로 수축률은 0.005%입니다. A380(24.1×10-⁶°C-¹)과 AM50(26.7×10-⁶°C-¹)은 실리콘에 의한 높은 팽창을 반영하여 0.006 및 0.007로 조정됩니다. 이러한 비율은 이형 시 금형이 주물 크기보다 약간 앞선 상태를 유지하여 이형이 용이하도록 합니다.

배출 딸꾹질 수정

생산이 중단되자 주조 온도가 최대 300°C(40.26mm)까지 떨어지면서 250°C 클램핑력에서 금형의 40.31mm 아래로 떨어졌습니다. 해결책은? 천연 가스로 주물을 370°C(40.36mm) 또는 400°C(40.37mm)까지 구워 300°C에서 금형의 40.34mm를 넘어섰습니다. 이렇게 열을 높이면 클램핑력이 감소하여 핀이 제 역할을 할 수 있습니다. 베이크 앤 트라이 이젝션은 빠르고 효과적인 것으로 입증되어 많은 비용이 드는 금형 분해를 피할 수 있습니다.

Alt: 온도에 따른 ADC12 주조 및 8407 금형의 다이캐스팅 크기 변화

작동하는 이유

주물은 금형보다 더 빠르게 팽창합니다(예: 370°C/290°C에서 ADC12는 23.6, 8407은 12.3). 이 둘의 크기는 스위트 스팟(~370°C/290°C)에서 교차합니다. 그 이하(C 영역)로 떨어지면 주물이 더 단단하게 수축하고, 그 이상(B 또는 A 영역)으로 가열하면 자유롭게 부풀어 오릅니다. 과열은 강도 손실의 위험이 있으므로 적당히 조절하는 것이 중요합니다.

결론 클램핑 포스, 정복

클램핑력은 주물과 금형 사이의 열 줄다리기, 즉 팽창 경사면에 의해 정의되는 춤에서 비롯됩니다. 370°C/290°C 스위트 스팟에서 수축률(ADC12의 경우 0.005, A380의 경우 0.006, AM50의 경우 0.007)을 맞추면 이젝션이 원활하게 이루어집니다. 걸림돌이 있나요? 빠른 베이킹을 통해 주물의 크기를 금형의 슬래시 클램핑력을 넘어 빠르게 밀어낼 수 있습니다. 설계 정밀도와 작업 현장의 노하우가 결합된 이 제품은 다이캐스팅 금형을 마스터하기 위한 플레이북을 제공합니다.

주요 매개변수 표

| 매개변수 | ADC12 값 | A380 가치 | AM50 가치 |

|---|---|---|---|

| 배출 온도(°C) | 370 | 370 | 370 |

| 금형 온도(°C) | 290 | 290 | 290 |

| 열팽창(×10-⁶°C-¹) | 23.6 | 24.1 | 26.7 |

| 금형 팽창(×10-⁶°C-¹) | 12.3 | 12.3 | 12.3 |

| 주조 크기(mm) | 40.31 | 40.32 | 40.35 |

| 금형 크기(mm) | 40.33 | 40.37 | 40.41 |

| 수축률 | 0.005 | 0.006 | 0.007 |