전면 오일 씰 플랜지 사례 연구

소개

자동차 제조 분야, 알루미늄 다이캐스팅 는 엔진 성능에 중요한 전면 오일 씰 플랜지와 같은 정밀 부품을 제공합니다. 그러나 가스 포켓이나 공극과 같은 다공성 결함은 종종 품질을 저하시켜 누출, 재작업 및 지연으로 이어집니다. 연간 120,000대 이상 생산되는 전면 오일 씰 플랜지의 경우 크랭크샤프트 오일 씰 구멍과 오일 팬 결합 표면의 다공성으로 인해 10%가 넘는 불합격률이 발생했습니다. 이 기사에서는 피쉬본 분석과 수치 시뮬레이션을 통해 이러한 문제를 해결하고 최적화한 방법을 살펴봅니다. 다이 캐스팅 신뢰성과 효율성을 위한 프로세스입니다.

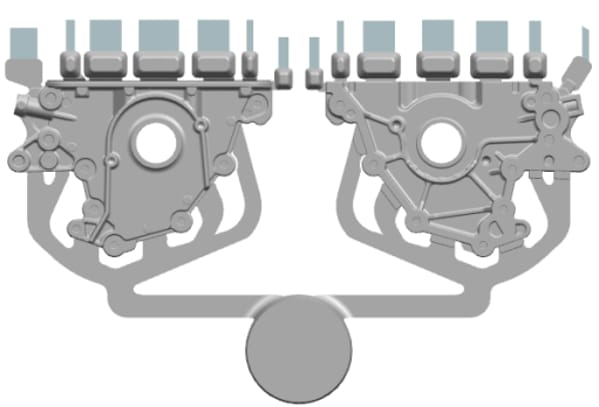

정밀하고 가벼운 디자인이 특징인 자동차 엔진용 알루미늄 다이캐스팅 전면 오일 씰 플랜지.

다이 캐스팅에서 다공성의 도전 과제

다공성 결함 알루미늄 다이캐스팅 갇힌 가스, 수축 또는 잘못된 금형 설계로 인해 발생하며 고정밀 부품에 심각한 문제를 야기합니다. 전면 오일 씰 플랜지는 155mm × 100mm × 80mm, 0.9kg의 질량으로 엄격한 품질 표준이 요구됩니다[^1]. 주요 요구 사항은 다음과 같습니다:

- 크랭크샤프트 오일 씰 구멍: 가공 후 기공이 0.5mm 미만으로 크랭크축을 밀봉하는 데 중요합니다.

- 오일 팬 결합 표면: 1mm 이상의 기공이 없어 누수 없는 연결을 보장합니다.

- 전반적인 다공성: 충족해야 함 VW50185 표준(<5% 다공성, 1mm 이상의 기공 없음)[^2].

- 누수 테스트: 100% 부품은 누출이 5cm³/min 미만인 0.05MPa의 압력을 통과해야 합니다.

크랭크축 오일 씰 구멍은 최대 1mm의 기공이 12시 방향에 집중되어 있었고, 14%의 다공성 비율로 심각한 문제를 드러냈습니다. 오일 팬 결합 표면은 최대 3mm의 길쭉한 기공과 느슨한 구조, 16%의 다공성을 보였습니다. 이러한 결함으로 인해 80% 이상의 불합격이 발생하여 합격률이 90% 이하로 떨어졌습니다. 이러한 불합격은 엔진 신뢰성을 위협하고 생산 비용을 증가시켰습니다.

다공성이 지속되는 이유

다공성 다이 캐스팅 는 재료, 금형, 공정 간의 복잡한 상호작용에서 비롯됩니다. 크랭크축 오일 씰 구멍의 경우, 내벽이 매끄러운 구형 기공은 벽 두께에 큰 변화가 없었기 때문에 수축보다는 가스 포획을 시사했습니다. 반대로 오일 팬 결합 표면은 두께가 10mm인 핫스팟 근처에서 가스 기공과 수지상 수축 공극이 모두 나타나 혼합 결함을 나타냈습니다. 이러한 문제는 다음과 같은 이유로 악화되었습니다:

- 가스 포획: 고속 충진(40m/s) 중 알루미늄 액체 흐름이 금형 캐비티에 공기를 가둡니다.

- 환기 불량: 배기 경로가 충분하지 않아 특히 주물의 맨 끝에서 가스를 방출하지 못했습니다.

- 금형 설계 결함: 부적절한 슬래그 트랩으로 인해 가스와 내포물이 중요한 영역에 남아있을 수 있었습니다.

이러한 결함을 해결하지 않고 방치하면 오일 누출, 엔진 고장 또는 비용이 많이 드는 리콜로 이어질 수 있으므로 강력한 솔루션이 시급합니다.

다공성 감소를 위한 체계적인 솔루션

다공성 문제를 해결하기 위해 이시카와 팀은 피쉬본 다이어그램(이시카와)을 사용하여 근본 원인을 찾아내고 수치 시뮬레이션을 통해 수정 사항을 검증했습니다. 이 접근 방식은 두 가지 결함 영역을 대상으로 맞춤형 개선 사항을 적용했습니다.

1단계: 결함 원인 분석하기

피쉬본 다이어그램을 통해 핵심 요소를 파악했습니다:

- 크랭크샤프트 오일 씰 구멍: 두 개의 알루미늄 스트림이 40mm 코어 주위에 모이는 곳에 기공이 형성되어 금형 상단(12시 방향)에 가스를 가둡니다.

- 오일 팬 결합 표면: 배기 슬롯 근처의 환기 불량으로 인해 가스가 축적되어 수축을 촉진하는 두꺼운 부분으로 인해 악화되었습니다.

현미경 분석 결과 이러한 사실이 확인되었습니다. 100배율의 AX10 자이스 현미경을 사용하여 크랭크축 오일 씰 구멍에 매끄러운 구형의 기공이 있어 수축을 배제할 수 있었습니다. 오일 팬 표면은 M6 나사 구멍 근처에 혼합된 기공과 스펀지 구조가 핫스팟에 묶여 있는 것으로 나타났습니다.

2단계: 크랭크샤프트 오일 씰 구멍 최적화하기

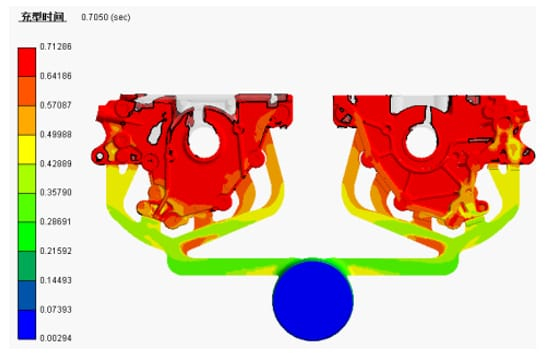

시뮬레이션 결과 알루미늄 스트림이 순차적으로 코어를 감싸고 상단에서 만나 가스를 포획하는 것으로 나타났습니다. 이 문제를 해결하기 위해

- 슬래그 트랩 추가: 원추형 슬래그 트랩(직경 30mm, 깊이 15mm, 통풍구 25°)을 12시 위치에 배치하고 2mm 입구를 통해 가스와 내포물을 포집했습니다.

- 시뮬레이션 검증: 수정 후 시뮬레이션 결과 가스가 트랩으로 리디렉션되어 다공성이 감소하는 것으로 나타났습니다.

다이캐스팅에서 알루미늄 흐름의 수치 시뮬레이션을 통해 전면 오일 씰 플랜지의 다공성 제어를 최적화합니다.

3단계: 오일 팬 결합 표면 개선하기

오일 팬 표면의 통풍이 제대로 이루어지지 않았습니다. 원래 30mm²의 배기 면적은 700cm³의 캐비티 부피에 비해 부족했습니다. 계산 결과 가스 배출 속도를 200m/s[^3]로 가정했을 때 더 큰 용량이 필요했습니다. 수정이 포함되었습니다:

- 업그레이드된 배기 디자인: 슬롯 통풍구를 빨래판 스타일 구조로 교체하여 단면적을 110mm²로 늘렸습니다.

- 진공 지원 옵션: 아직 구현되지는 않았지만 예산이 허락한다면 진공 다이 캐스팅을 통해 결과를 더욱 향상시킬 수 있습니다.

4단계: 프로세스 및 자료 관리

이 부품에는 유동성과 낮은 수축률[^4]로 평가받는 AlSi9Cu3(Fe) 합금(DIN EN 1706)이 사용되었습니다. 주요 공정 매개변수 포함:

| 매개변수 | 가치 |

|---|---|

| 사출 속도 | 40m/s |

| 채우기 시간 | 70ms |

| 금형 온도 | 180-220°C |

| 잠금력 | 9,000kN(ZDC900) |

X-레이 검사(XG-160S) 및 금속학적 테스트를 통해 다음 사항을 준수하는지 확인했습니다. VW50185 최적화 후

결과 및 유효성 검사

수정 후 금형을 ZDC900 다이캐스팅 기계에서 테스트했습니다. 결과는 혁신적이었습니다:

- 크랭크샤프트 오일 씰 구멍: X-레이 결과 0.5mm 이상의 기공이 없었으며, 다공성은 4%로 떨어졌습니다.

- 오일 팬 결합 표면: 모공이 제거되고 다공성이 4.5%로 감소했으며 수축 공극이 없습니다.

- 합격률: <90%에서 96%로 개선되어 스크랩 비용이 12% 감소했습니다.

- 누수 테스트: 모든 부품이 0.05MPa 테스트를 통과하여 누출이 5cm³/min 미만인 상태에서 다음을 충족합니다. VW50185 요구 사항.

최적화된 알루미늄 다이캐스팅 부품의 X-레이 이미지로, 다공성이 없는 크랭크샤프트 오일 씰 구멍을 보여줍니다.

결론

이 팀은 피쉬본 분석, 수치 시뮬레이션, 목표 금형 재설계를 결합하여 전면 오일 씰 플랜지의 다공성 결함을 제거했습니다. 전략적인 슬래그 트랩과 강화된 환기를 통해 가스 유입 문제를 해결하여 큰 비용 증가 없이 품질을 향상시켰습니다. 이 사례는 데이터 기반의 힘을 보여줍니다. 다이 캐스팅 최적화를 통해 다음을 준수하는 자동차 부품에서 유사한 문제를 해결하기 위한 청사진을 제공합니다. VW50185 표준.

소비자 등급 분야에서 20년 이상 경력을 쌓은 YG 다이캐스팅의 숀입니다. 다이 캐스팅에서 멋진 아연, 알루미늄 및 합금 부품을 제작합니다. 언제든지 문의해 주세요. 귀사의 제품 가치를 높이고 다른 분야의 제조 전문가와 연결해 드리겠습니다!

메타 설명: 알루미늄 다이캐스팅 최적화를 통해 전면 오일 씰 플랜지의 다공성을 해결하고 시뮬레이션을 사용하여 VW50185 표준에 따라 96% 품질을 달성한 방법을 알아보세요. (150자)