프로젝트에 적합한 프로세스를 선택하는 방법

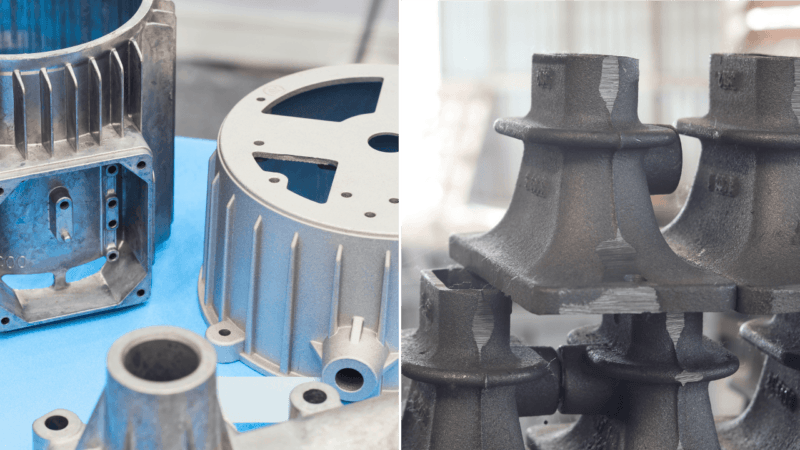

금속 제조에는 다이캐스팅과 샌드캐스팅이라는 두 가지 공정이 생산의 기둥으로 자리 잡고 있습니다. 정밀 에스프레소 머신과 수제 푸어오버 커피 중 하나를 선택하는 것과 마찬가지로, 각 방법은 금속 부품을 제작할 때 각기 다른 목적을 가지고 있습니다. 이 포괄적인 가이드는 전문적인 통찰력과 실용적인 비유를 통해 이 중요한 결정을 내리는 데 도움이 될 것입니다.

근본적인 차이점: 정확성 대 유연성

다이캐스팅: 산업용 커피 머신

시간당 200잔의 동일한 라떼를 생산하는 자동화 장비를 갖춘 스페셜티 커피 프랜차이즈를 운영한다고 상상해 보세요. 다이캐스팅도 마찬가지로 극한의 압력(최대 20,000psi)에서 경화된 강철 주형을 사용하여 정밀 부품을 제작합니다. 이 프로세스는

- 매우 일관된 결과(±0.002" 치수 허용 오차)

- 거울과 같은 표면 마감(Ra 32-64 µin)

- 빠른 사이클 시간(부품당 30초~2분)

모래 주조: 장인 커피 워크숍

바리스타가 재사용 가능한 세라믹 머그잔에 독특한 블렌드를 직접 따르는 크래프트 커피숍을 상상해 보세요. 샌드 캐스팅은 일회용 모래 주형을 사용하여 이러한 원리로 작동합니다:

- 무제한 디자인 수정

- 대규모 부품 용량(최대 200톤 이상)

- 비용 효율적인 프로토타이핑

중요한 차이점은 금형 내구성과 생산 철학에 있습니다. 다이캐스팅은 영구적인 툴링을 사용하는 반면, 샌드캐스팅은 임시 금형을 사용하므로 경제적 및 기술적 응용 분야에 근본적인 영향을 미치는 차이가 있습니다.

왜 다이캐스팅을 선택해야 할까요? 정밀 제조의 경우

대량 생산에서의 기술적 우위

최신 다이캐스팅은 대량 생산 시나리오에서 다른 공정으로는 불가능한 것을 달성합니다. 0.1mm의 벽 두께와 EMI 차폐 특성이 필요한 블루투스 헤드폰 케이스를 예로 들어 보겠습니다. 이 공정이 제공합니다:

- 65% 더 빨라짐 프로덕션 대 샌드 캐스팅

- 그물 모양에 가까운 가공 비용을 절감하는 부품

- 씬월 기능 0.5mm까지 경량화

규모에 맞는 경제적 효율성

툴링 비용은 \$15,000-\$100,000 이상이지만 다이캐스팅을 통해 비용 효율성이 크게 향상됩니다:

- 도구 수명: 100,000-1,000,000회 이상 주기

- 다중 캐비티 몰드: 사이클당 4-64개 부품 생산

- 자동화 호환성로봇 추출을 통한 연중무휴 생산

실제 적용: 자동차 제조업체는 멀티 슬라이드 다이캐스팅 기계를 사용하여 변속기 하우징에 40%를 절약하여 95%의 재료 사용률을 달성했습니다.

소재 혁신

최신 다이캐스팅 합금은 성능의 한계를 뛰어넘습니다:

- 실리콘-알루미늄 합금: 강철보다 가벼운 18%

- 마그네슘 합금: 35% 알루미늄 대비 무게 감소

- 아연 합금: 전자기기를 위한 탁월한 EMI 차폐

왜 샌드 캐스팅을 선택해야 할까요? 유연한 제작의 기술

독보적인 디자인 자유도

샌드 캐스팅의 일회용 몰드를 사용하면 가능합니다:

- 즉각적인 디자인 반복: 붓기 사이의 패턴 수정

- 복잡한 지오메트리: 내부 채널, 언더컷 및 유기적 모양

- 대규모 구성 요소: 다이캐스팅의 20톤 한계를 초과하는 풍력 터빈 허브

비용 효율적인 소량 생산

1~500대 규모의 프로토타입의 경우 샌드캐스팅을 제공합니다:

- 90% 툴링 비용 절감 다이 캐스팅 대

- 24시간 금형 제작 3D 프린팅 모래 사용

- 소재의 다양성: 주철에서 코발트 합금까지

기술 트레이드 오프

유연성에는 타협이 따릅니다:

- 표면 마감: 25-75µm 후처리 필요

- 치수 허용 오차: 일반적으로 ±0.03"

- 생산 속도: 금형 사이클당 4-8시간

업계 사례: 중장비 제조업체는 맞춤형 굴삭기 버킷에 모래 주조를 사용하여 50대 배치의 툴링 비용을 $250,000달러 절감했습니다.

일대일 비교: 주요 결정 요인

| 매개변수 | 다이 캐스팅 | 모래 주조 |

|---|---|---|

| 툴링 비용 | \$20k-\$500k+ | \$500-\$5k |

| 부품 비용(10k 단위) | \$1.50-\$15 | \$8-\$80 |

| 최소 벽 두께 | 0.5mm | 3mm |

| 최대 부품 크기 | 24"x36"(일반) | 무제한 |

| 표면 거칠기 | 32-64 µin | 300-500 µin |

| 리드 타임 | 8~16주(툴링) | 2-4주 |

| 머티리얼 옵션 | 비철 합금 | 주조 가능한 모든 금속 |

전략적 선택 가이드

다이 캐스팅 시기를 선택합니다:

볼륨 임계값이 5,000개를 초과함

- 경제적 손익분기점은 일반적으로 5천~1만 단위에서 발생합니다.

- 자동차 부품 연간 10만 개 이상의 물량

정밀도는 타협할 수 없습니다

- FDA 수준의 일관성이 요구되는 의료 기기 구성 요소

- 결합 표면 요구 사항이 있는 전자 인클로저

얇은 벽 설계의 중요성

- 경량 항공우주 브래킷

- 열 관리를 위한 방열핀

샌드 캐스팅은 언제 선택하나요?

프로토타이핑/개발 단계

- 디자인 검증을 위한 기능적 프로토타입 제작

- 다이 캐스팅에 착수하기 전 브리지 툴링

대형 부품 필요

- 선박용 엔진 블록

- 산업 기계 기지

이국적인 재료 요구 사항

- 고온 니켈 초합금

- 내식성 듀플렉스 스틸

비용-편익 분석 프레임워크

이 의사 결정 매트릭스를 사용하여 프로젝트를 평가하세요:

연간 볼륨

- <1,000대 미만 → 모래 주조

- 1~5만 대 → 하이브리드 솔루션

50만 개 → 다이캐스팅

부품 복잡성

- 클래스 A 표면 → 다이캐스팅

- 내부 기능 → 모래 주조

타임라인 제약 조건

- <8주 리드 타임 → 모래 주조

- 툴링에 대한 투자 의지 → 다이캐스팅

보조 작업

- 최소 가공 → 다이캐스팅

- 광범위한 마감 → 모래 주조

현장을 재편하는 신흥 기술

다이 캐스팅 혁신

- 진공 지원: 다공성 70% 감소

- 스퀴즈 캐스팅: 기계적 특성 향상

- 메가 캐스팅: 테슬라의 6000톤 기가 프레스 기술

샌드 캐스팅의 발전

- 바인더 분사: 0.1mm 해상도의 디지털 샌드 몰드

- 재활용 가능한 모래: 98% 매립률

- 하이브리드 패턴: 3D 프린팅과 기존 방법의 결합

파트너 선정 기준

파운드리 파트너를 선택할 때 확인합니다:

- 인증: 자동차 부문 IATF 16949, 항공우주 부문 NADCAP

- 소재 전문성: 합금 관련 지식 베이스

- 품질 시스템: CMM 기능, X-레이 검사

- 지속 가능성 사례: 스크랩 재활용 프로그램

- 프로토타이핑 지원: 신속한 패턴 서비스

결론 결론: 정확성 대 유연성

오늘날의 제조 환경에서 다이캐스팅과 샌드캐스팅 사이의 선택은 이분법적인 것이 아니라 전략적인 것입니다. 대량 소비재는 다이캐스팅의 끊임없는 효율성의 이점을 누리는 반면, 중공업 및 R&D에는 여전히 샌드캐스팅이 필수적입니다.

최종 권장 사항:

- 자동차/전자 제품용: 다이캐스팅 툴링에 투자

- 에너지/건설 분야: 모래 주조 유연성 활용

- 신흥 시장의 경우: 하이브리드 접근 방식 고려

제조업체는 제품 수명 주기 요구 사항에 맞게 프로세스 기능을 조정함으로써 기술적 성과와 재무 성과를 모두 최적화할 수 있습니다. 지금 올바른 프로세스를 선택하면 제품 수명 기간 동안 30~60%의 비용을 절감할 수 있다는 사실을 기억하세요.