다이 캐스팅 인서트 노화로 인한 수축 다공성: 3D 프린팅을 통한 솔루션

다이캐스팅 인서트의 역할과 원리

다이캐스팅 인서트는 금형에 내장되어 주물의 복잡한 영역을 형성하는 동시에 국소 냉각을 제공하는 중요한 부품입니다. 인서트는 내부 물 통로를 통해 열을 배출하고 응고를 제어하여 품질을 보장하는 방식으로 작동합니다. 그러나 생산 주기가 길어지면 인서트 표면이 노후화되어 냉각 효율이 떨어지고 결함이 발생할 위험이 있습니다.

문제 설명

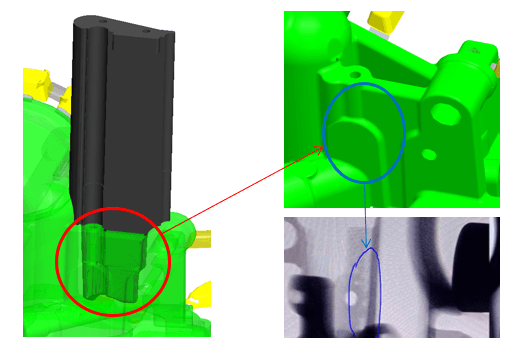

알루미늄 합금 다이캐스팅에서 노후화된 인서트는 종종 냉각을 저하시켜 벽이 두꺼운 주조 영역에서 수축 다공성을 유발합니다. 예를 들어 한 제품은 인서트 성능 저하로 인해 수축 결함이 발생하여 누출 테스트 불량률이 30% 이상으로 치솟았습니다. 품질을 유지하기 위해 인서트는 일반적으로 20,000~30,000 사이클 후에 교체되어 비용이 증가했습니다. 그림 1은 냉각 불량과 관련된 일반적인 수축 사례를 보여줍니다.

솔루션 접근 방식

수축은 인서트가 노후화됨에 따라 열 전달이 감소하여 인서트와 주물 사이의 계면 열전달 계수가 낮아지기 때문에 발생합니다. 이는 열을 가두어 균일한 응고를 방해합니다. 목표는 인서트 냉각을 강화하여 노화 효과에 대응하는 것입니다. 기존의 CNC 가공 냉각 채널은 유연성이 제한되어 있어 고급 냉각 설계로의 전환이 모색되었습니다.

솔루션 방법

시뮬레이션 검증

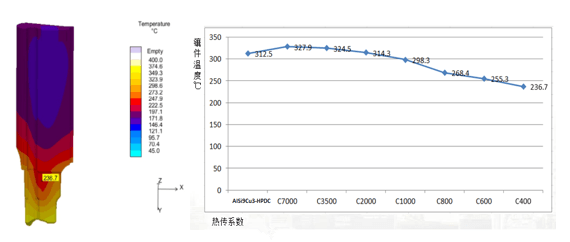

시뮬레이션을 통해 일정한 조건에서 인터페이스 열전달 계수를 낮추어 노화의 영향을 테스트했습니다. 결과(그림 2)는 계수가 낮을수록 인서트 온도가 상승하는 것을 확인하여 냉각이 수축의 근본 원인임을 입증했습니다.

Alt: 열전달 계수가 감소함에 따라 인서트 온도가 상승하는 것을 보여주는 온도 시뮬레이션.

향상된 냉각을 위한 3D 프린팅

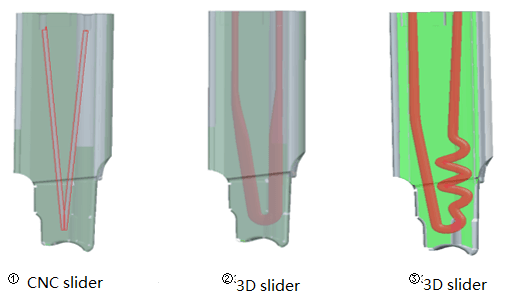

기존의 CNC 냉각 채널은 선형이어서 방열 면적이 좁고 효율이 제한적이었습니다. 3D 프린팅을 사용하여 인서트의 윤곽을 따라 컨포멀 냉각 채널을 설계하여 표면적을 확장했습니다(그림 3). 시뮬레이션 결과(그림 4) 3D 프린팅 인서트는 노화가 진행되더라도 기존 인서트보다 최대 50°C 더 낮은 온도를 유지하는 것으로 나타났습니다. 냉각 면적이 가장 큰 디자인 #3은 초기 사이클에서 탁월한 성능을 보였습니다.

Alt: 기존 CNC와 3D 프린팅 냉각 채널 설계를 비교하여 컨포멀 냉각의 이점을 강조합니다.

구현 및 결과

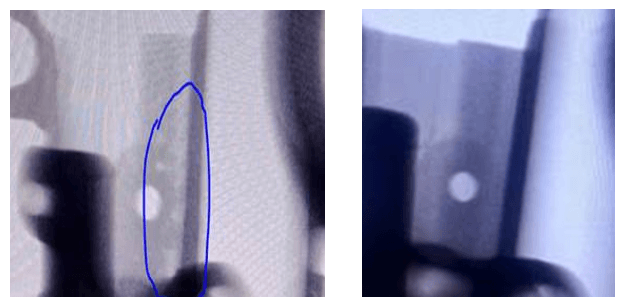

3D 프린팅 인서트로 전환한 후 누출 테스트 폐기율이 2% 이하로 감소하고 수축 결함이 거의 사라졌습니다(그림 5). 인서트 수명도 20,000~30,000회에서 50,000~60,000회로 급증하여 업그레이드의 성공을 입증했습니다.

Alt: 개선 전후의 결함 검사 결과, 수축 다공성 감소를 보여줍니다.

결론

노후화된 인서트는 냉각을 약화시켜 수축 다공성 및 높은 불량률을 유발합니다. 시뮬레이션을 통해 원인을 정확히 파악하여 냉각 채널을 최적화한 3D 프린팅 솔루션을 개발했습니다. 그 결과 스크랩률이 30%에서 2%로 감소하고 인서트 수명이 두 배로 늘어나 효율성과 비용 절감 효과가 높아졌습니다. 이 접근 방식은 유사한 다이 캐스팅 문제에 대한 실질적인 해결책을 제시합니다.