자동차 리어 트레일링 암의 다이캐스팅 공정 파라미터 최적화

원리: 다이캐스팅을 통한 경량 서스펜션 부품 구현

서스펜션의 핵심 부품인 리어 트레일링 암은 차량 구조를 연결하고 지지하며, 서스펜션 유형에 따라 모양과 크기가 다양합니다. 아우디 A8과 같은 고급 차량은 경량화된 앞뒤 암을 위해 알루미늄 합금 단조를 사용하는 반면, 국내 중소형 전기차는 복잡하고 효율성이 떨어지며 비용이 많이 드는 압연, 스탬핑 및 용접 공정을 통해 생산된 강철 트레일링 암을 사용합니다. 새로운 트레일링 암 디자인(620㎜×50㎜×50㎜)은 구조는 단순화했지만 크기는 여전히 커서 기존 방식은 비효율적입니다. 고압 알루미늄 다이캐스팅은 성숙한 기술을 통해 높은 정밀도, 짧은 설계 주기, 비용 절감 및 효율성 향상을 제공합니다. 이 연구는 트레일링 암의 3D 모델을 최적화하고, 애니캐스팅 소프트웨어를 사용하여 주조 공정을 시뮬레이션하고, 결함을 예측하고, 파라미터를 검증하여 품질을 향상시킵니다.

문제: 공정 파라미터가 주조 품질에 미치는 영향

스틸 트레일링 암은 무겁고 노동 집약적이어서 경량화 추세를 충족하지 못하는 반면, 알루미늄 다이캐스팅의 성공 여부는 파라미터의 정밀도에 달려 있습니다:

- 충전 및 응고 결함: 최적의 주입 온도 또는 주입 속도가 아닌 경우 조기 응고, 다공성 또는 수축의 위험이 있습니다.

- 미세 구조 제어: 입자 크기와 2차 수상돌기 암 간격(SDAS)이 강도에 영향을 미치므로 온도 구배를 세심하게 관리해야 합니다.

- 산화물 및 곰팡이 마모: 고온은 산화를 증가시키고 저온은 유동성을 감소시키며 곰팡이 침식도 최소화해야 합니다.

이러한 문제를 해결하고 결함 없는 주조를 보장하려면 최적화된 파라미터가 필수적입니다.

접근 방식 매개변수 최적화 및 유효성 검사

1. 모델 및 시뮬레이션 설정

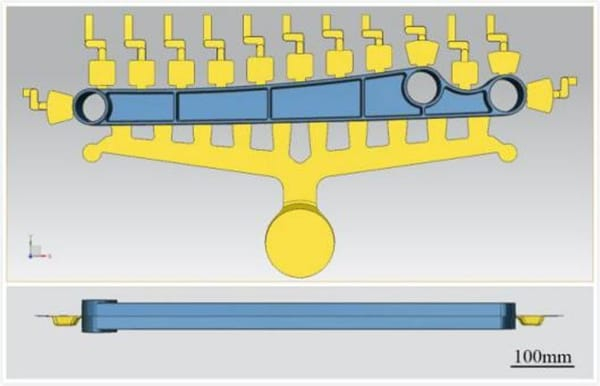

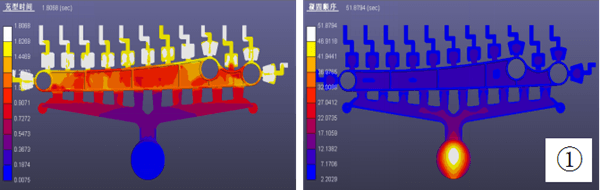

UG NX10.0으로 제작하고 주조 시뮬레이션을 위해 STL 파일로 내보낸 트레일링 암의 3D 모델을 애니캐스팅을 사용하여 분석하여 결함을 예측합니다(그림 1 참조). 재료인 A356 알루미늄 합금은 분광기를 통해 7.66% Si, 0.26% Mg, 0.22% Fe를 포함한 주요 원소의 조성을 확인했습니다.

그림 1: 최적화된 설계 구조를 보여주는 리어 트레일링 암의 3D 모델

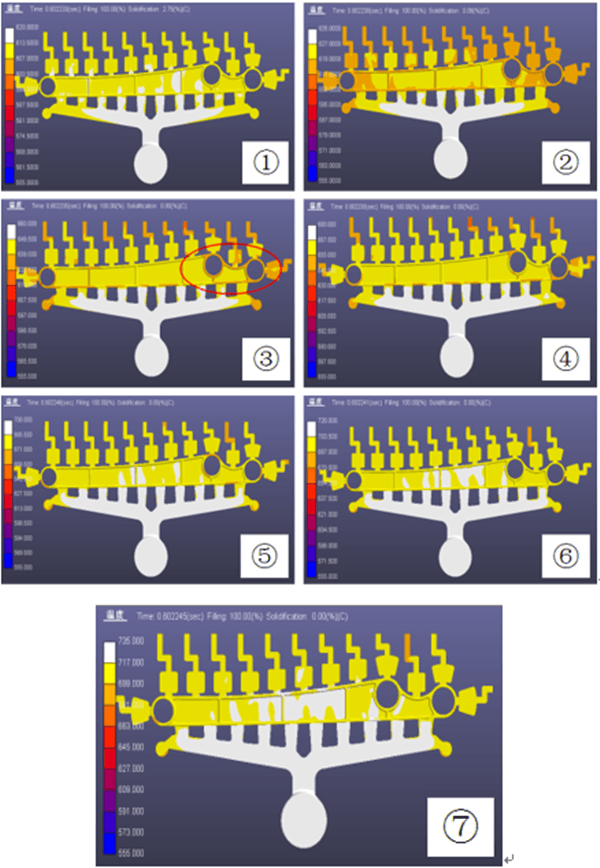

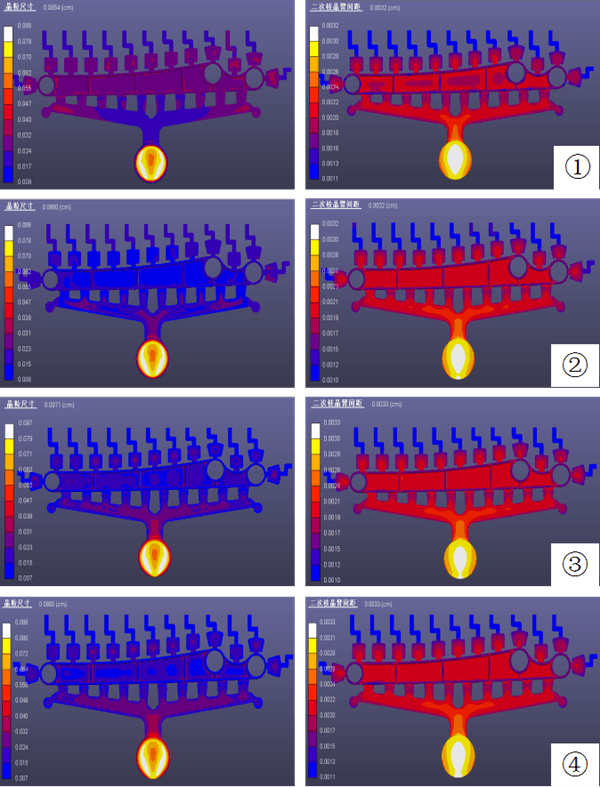

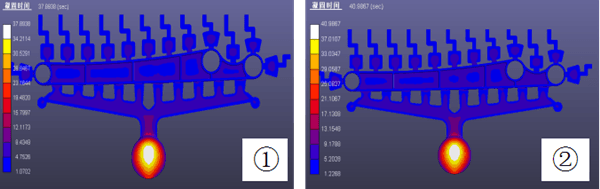

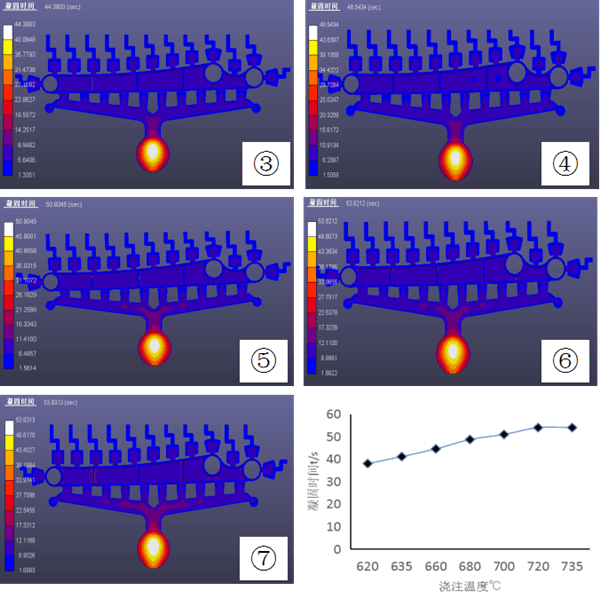

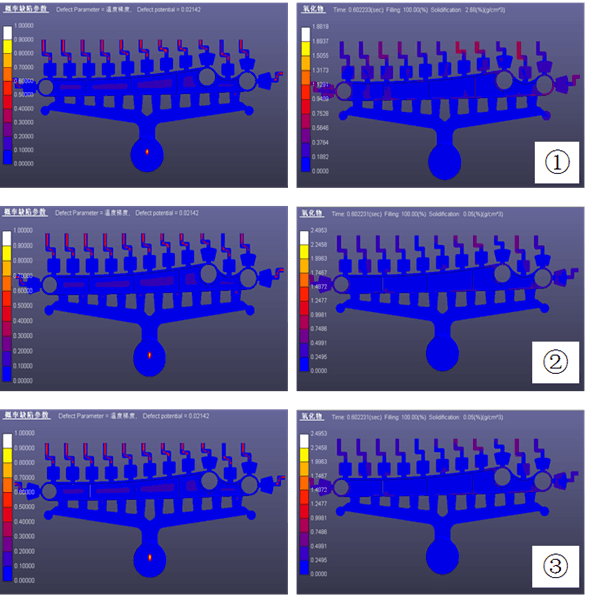

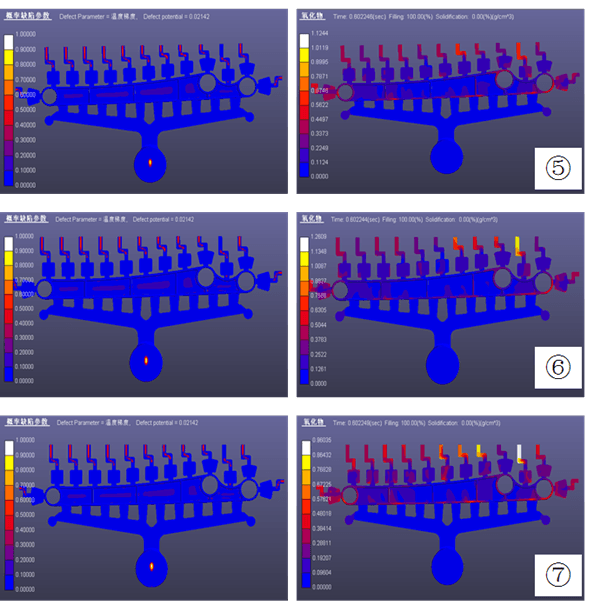

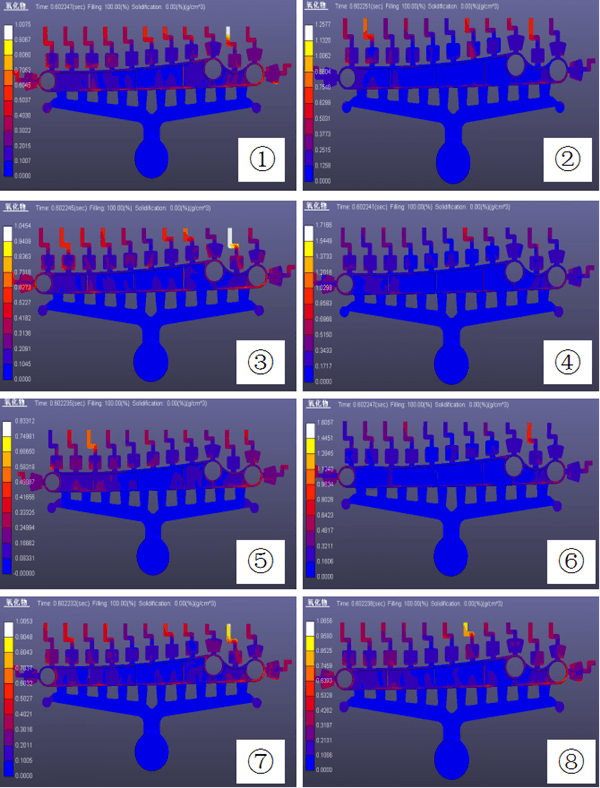

2. 주입 온도 최적화

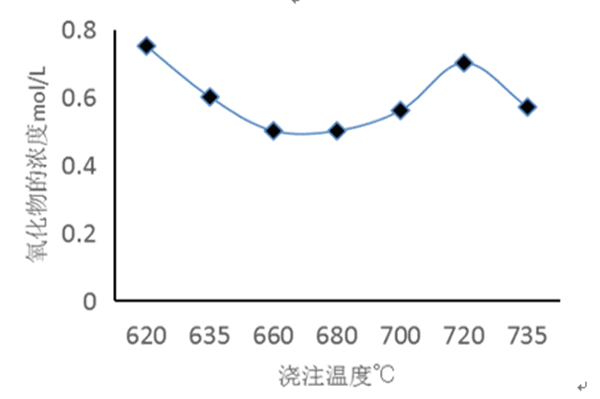

단일 변수 방법을 사용하여 사출 속도를 30cm/s, 금형 온도를 200℃로 고정하여 620℃~735℃의 사출 온도를 테스트했습니다. 시뮬레이션 결과(그림 2) 680℃에서는 조기 응고나 가파른 경사 없이 균일한 온도 분포가 나타납니다. 680℃에서는 입자 크기가 최소화되고(그림 3), 산화물 함량이 가장 낮으며(그림 6), 응고 시간이 일정하여(그림 4) 불량 확률이 감소합니다(그림 5). 따라서 680℃를 최적 온도로 선택합니다.

그림 2: 100% 충전 시 온도 분포, 680℃에서 균일성 검증

그림 3: 680℃에서 미세한 등축 입자를 강조한 입자 크기와 SDAS 비교

그림 4: 응고 시간 분포, 680℃에서 일관성 확인

그림 5: 680℃에서 가장 낮은 위험을 보이는 결함 확률 및 산화물 분포

그림 6: 온도에 따른 산화물 함량 변화, 680℃에서 최소값 표시

3. 사출 속도 최적화

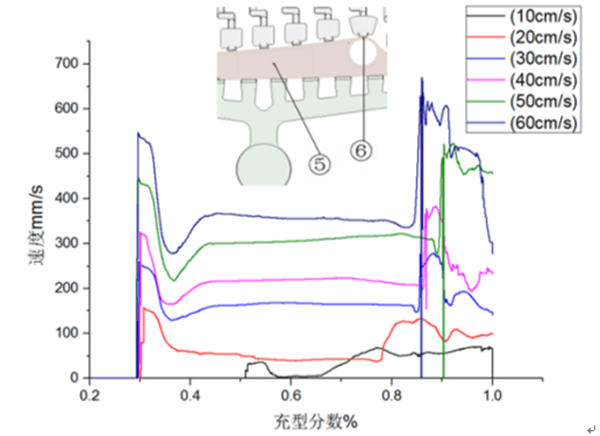

680℃의 주입 온도와 220℃의 금형 온도에서 10cm/s에서 60cm/s의 사출 속도를 테스트했습니다. 30cm/s에서는 충전 및 응고 시간이 짧고 균일하며(그림 7), 노드 속도가 안정적이고(그림 8) 변동이 없어 최적의 속도입니다.

그림 7: 주입 속도 대비 충진 및 응고 시간, 30cm/s에서 안정성 확인

그림 8: 충전 중 노드 5 속도, 30cm/s가 최적임 확인

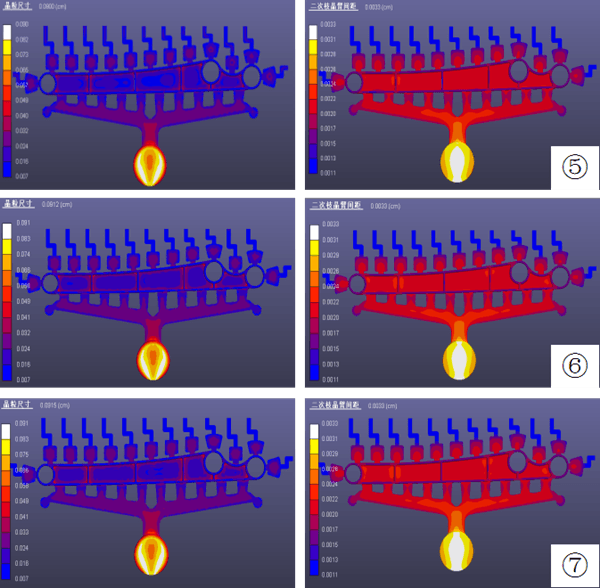

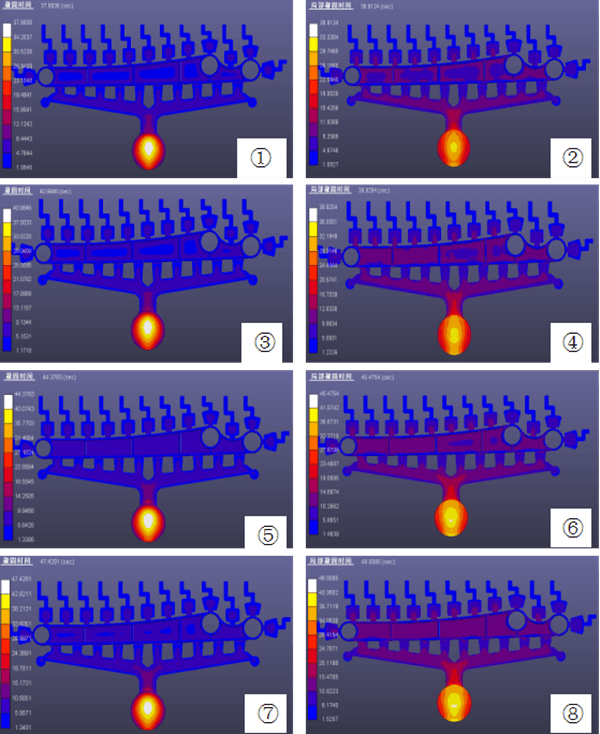

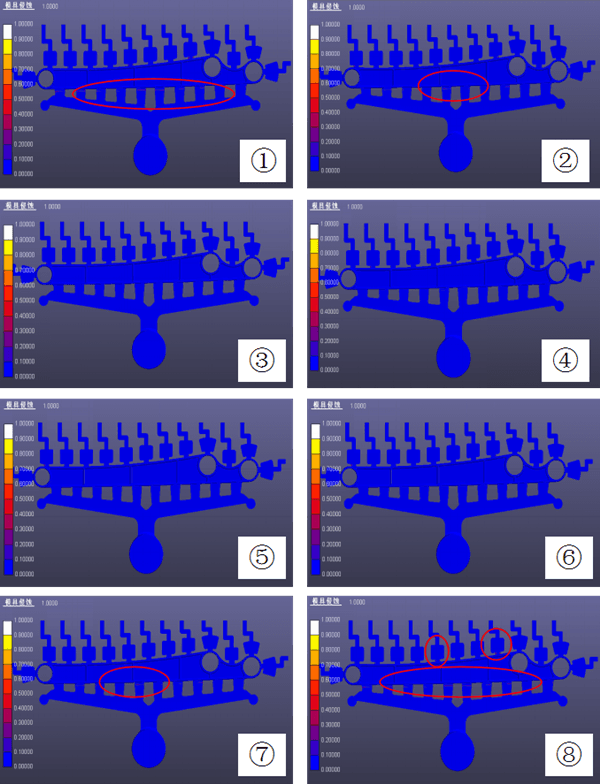

4. 금형 온도 최적화

주입 온도를 680℃로 고정하고 사출 속도를 30cm/s로 설정하여 160℃~260℃의 금형 온도를 평가했습니다. 220℃에서 응고가 균일하고(그림 10), 산화물 함량이 최소화되며(그림 11), 금형 침식이 가장 낮아(그림 12) 최적의 선택으로 확인되었습니다.

그림 10: 220℃에서 균일성을 보여주는 응고 시간 대 금형 온도 비교

그림 11: 금형 온도에 따른 산화물 함량 비교, 220℃에서 최소값 강조 표시

그림 12: 금형 침식 비교, 220°C에서 내구성 검증

5. 평가판 유효성 검사

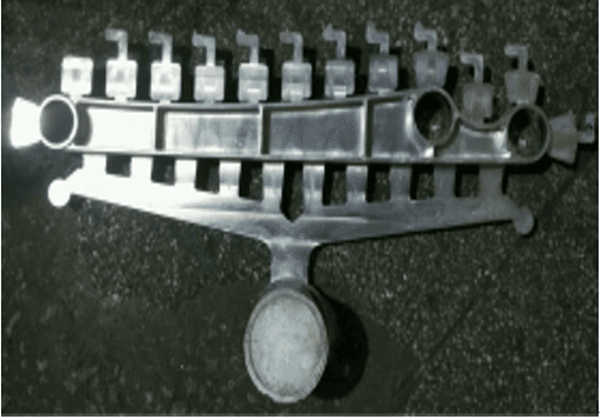

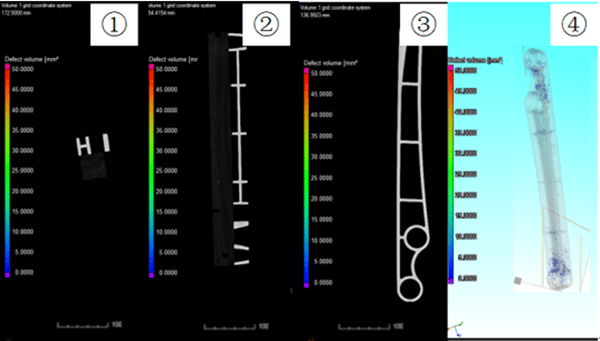

680℃의 주입 온도, 30cm/s의 사출 속도, 220℃의 금형 온도를 사용한 시험 부품(그림 13)은 완벽한 충진과 우수한 표면 품질을 보여주며, 게이트의 미세한 흐름 자국은 후처리를 통해 제거할 수 있습니다. CT 스캔(그림 14)은 고응력 영역을 피해 중요하지 않은 영역에 미세 결함(<0.1% 다공성)을 드러내며 조밀한 미세 구조와 적절한 강도를 확인합니다.

그림 13: 시험 생산된 리어 트레일링 암, 주조 품질을 보여주는 모습

그림 14: 결함 분포의 CT 스캔, 낮은 결함률 확인

요약: 최적화된 매개변수 결과

최적의 파라미터인 주입 온도 680℃, 사출 속도 30cm/s, 금형 온도 220℃의 수율:

- 향상된 품질: 완벽한 충전, 0.1% 미만의 다공성, 미세 입자 및 고강도.

- 효율성 및 비용 절감: 강철 공정보다 30% 더 짧은 사이클과 최대 20% 더 낮은 비용.

- 유효성 검사 일관성: CT 스캔이 시뮬레이션 예측과 일치하여 신뢰성을 입증합니다.

이 접근 방식은 알루미늄 트레일링 암을 대량 생산할 수 있는 비용 효율적이고 효율적인 솔루션을 제공하여 서스펜션 경량화를 앞당깁니다.