듀얼 챔버 스로틀 바디 다이 캐스팅에서 다공성 및 재료 분리 문제를 해결하는 방법

원칙: 주조 결함이 제품 품질에 미치는 영향

자동차 연료 분사 시스템의 핵심 부품인 듀얼 챔버 스로틀 바디는 높은 정밀도와 최소한의 결함이 요구됩니다. 북미 고배기량 차량용으로 설계된 이 부품은 가공된 표면의 엄격한 표면 품질과 다공성 기준(0.5mm 미만의 기공)이 요구됩니다. 그러나 다이캐스팅 중 다공성 및 재료 이탈은 불량률 증가로 이어집니다. 이 연구는 이러한 특정 결함을 분석하고 게이팅 및 배기 시스템을 최적화하여 폐기물을 효과적으로 줄입니다.

문제: 높은 다공성 및 재료 분리 결함

북미 듀얼 챔버 스로틀 바디(ADC12 알루미늄 합금, 214mm × 102mm × 100mm, 평균 벽 두께 3mm, 주조 중량 1.48kg)는 생산 시작 이후 연간 28%의 폐기율에 직면해 있습니다. 주요 결함은 다음과 같습니다:

- 다공성 분포: 대형 보어 링(50%) 및 하부 슬라이드 플랜지 면(40%), 대형 기공(>0.5mm)이 있는 단일 기공인 경우가 많습니다.

- 재료 분리 위치: 게이트 근처의 하부 슬라이드 플랜지 면(70%), 수축이 아닌 기계적 찢김으로 인해 발생합니다.

고르지 않은 벽 두께(2mm~24mm)와 긴 충진 경로는 이러한 문제를 악화시키므로 맞춤형 솔루션이 필요합니다.

접근 방식 특정 결함 지점에 대한 솔루션

1. 제품 및 몰드 개요

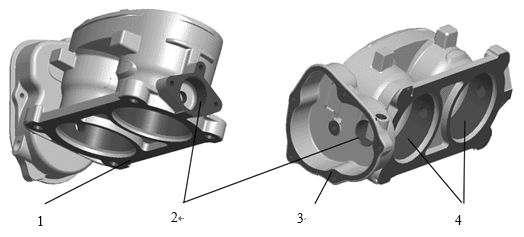

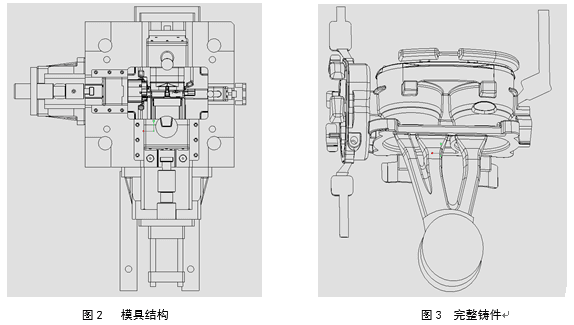

스로틀 바디의 3D 모델(그림 1 참조)은 흡기 링과 스로틀 샤프트 구멍과 같은 중요한 가공 영역을 강조 표시합니다. 4개의 슬라이드가 있는 단일 캐비티 설계(그림 2 참조)인 금형은 그림 3에 표시된 전체 주물을 생산합니다. 공정 파라미터로는 이즈미 5000kN 저온 챔버 기계, Φ70mm 펀치, 4.5m/s(실제 3.4m/s)의 고속 사출 속도, 650-670℃의 사출 온도, 24MPa의 부스트 압력이 있습니다.

그림 1: 주요 가공 표면을 보여주는 듀얼 챔버 스로틀 바디의 3D 모델

그림 2 및 3: 4 슬라이드 설계, 전체 주조 보기, 게이팅 및 배기 레이아웃을 표시하는 금형 구조 다이어그램

2. 자료 분리 해결

재료 분리는 주로 하부 슬라이드 플랜지 면의 게이트에서 발생하며, 이는 수축이 아닌 게이트 제거 중 기계적 찢김으로 확인됩니다. 해결 방법: 게이트 연결부의 루트 필렛 반경을 늘려 응력 집중을 줄입니다(원래 R에서 R3mm로). 시험 생산 결과 분리율이 16.5%에서 5% 이하로 감소했습니다.

3. 다공성 문제 해결

게이팅 시스템 최적화:

P-Q² 관계를 통해 게이팅 설계를 검증했습니다. 처음에 내부 게이트 면적은 2.8cm², 크로스 러너 면적은 6.3cm², 면적 비율은 2.25로, 낮은 충전 효율과 높은 압력 손실을 나타내는 0.43의 유량 계수 C를 산출했습니다. 3.4m/s의 펀치 속도에서 충진 압력은 15.6MPa, 게이트 속도는 47m/s에 달했습니다. 크로스 러너 깊이는 12mm에서 15mm로 증가하여 면적이 7.4cm²로, 면적 비율이 2.65로 증가했습니다. 조정 후 펀치 속도는 3.6m/s로 증가했고 압력은 13MPa로 떨어졌으며 C는 0.49로 개선되어 충진 효율이 향상되었습니다. 소량 배치 시험(100개)에서 다공성 결함은 1%에 불과했습니다.배기 및 배수 개선:

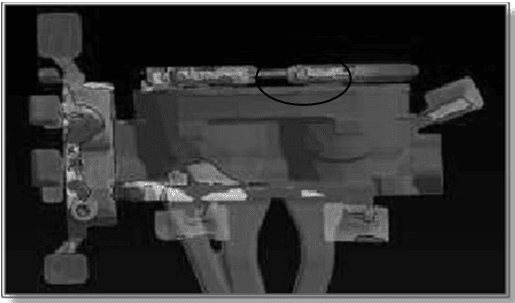

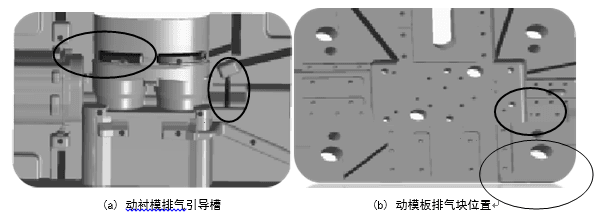

대량 생산 시 링과 플랜지 면에 다공성이 지속되었습니다(스크랩률 10.5%). 흐름 시뮬레이션(그림 4 참조)에서는 게이트에서 다중 스트림 분할 및 역류가 발생하여 가스 포획이 발생하고, 상부 슬라이드에서 이형제 수분이 캐비티로 유입되어 악화되는 것으로 나타났습니다. 솔루션: 상단 슬라이드 트랙에 배수구를 추가하여 습기 유입을 방지하고 오른쪽 슬라이드에 늑골이 있는 배기 블록을 설치하여 가스 배출을 개선합니다(그림 5 참조). 4개월 동안 추적한 결과, 스크랩률은 5%로 안정화되었고 다공성은 0.1% 미만으로 떨어졌습니다.

그림 4: 기체 포획을 보여주는 흐름 시뮬레이션, 다공성 원인 밝혀내기

그림 5: 오른쪽 슬라이드 배기 블록 최적화, 리브 디자인 특징

요약: 결함별 수정 결과 요약: 결함별 수정 결과

타겟 개선으로 다공성 및 분리 문제를 효과적으로 해결했습니다:

- 재료 분리 감소: 확대된 게이트 필렛은 기계적 찢어짐 속도를 5% 이하로 줄였습니다.

- 다공성 제어: 크로스 러너 면적이 7.4cm²로 증가하여 충전성이 개선되었으며, 배수 및 배기 개선으로 다공성이 0.1% 이하로 감소하여 스크랩률이 5%로 안정화되었습니다. 좌우 슬라이드까지 배수를 확장하여 3%로 더욱 낮췄습니다.

이러한 조치를 통해 특정 결함 지점을 정확하게 해결하여 듀얼 챔버 스로틀 바디 다이 캐스팅을 위한 신뢰할 수 있는 솔루션을 제공합니다.