EV 오일 쿨러용 고압 다이캐스팅에서 저속 파라미터를 최적화하여 결함을 줄이는 방법

원칙: 다이캐스팅 품질의 핵심은 저속 튜닝입니다.

알루미늄 합금의 고압 다이캐스팅에서 저속 단계(0.1~0.5m/s)는 부품 품질에 결정적인 영향을 미칩니다. 속도가 지나치게 빠르면 용융 난류와 가스 포획이 발생하고, 속도가 부족하면 냉간 차단과 성형 불량으로 이어집니다. 이상적인 저속 공정은 난류를 방지하고 가스 함량을 최소화하며 원활한 캐비티 배출을 보장하기 위해 용융물의 진행 속도를 일정하게 유지하거나 점진적으로 가속하는 것입니다. 전통적으로 시행착오를 통한 튜닝은 정밀도가 부족하여 불량률이 높아지고 개발 일정이 길어집니다. 이 연구에서는 전기차 오일 쿨러를 사용하여 핵심 원리와 추론에 초점을 맞춰 시뮬레이션을 통해 저속 파라미터 최적화를 탐색합니다.

문제: 불균형한 저속 설정으로 인한 다이캐스팅 결함 발생

오일 쿨러(155㎜ × 136㎜ × 45㎜, 무게 0.463㎏, AlSi9Cu3)는 긴 사전 주조 오일 채널(A: 81㎜, B: 62㎜)과 3~15㎜의 벽 두께로 복잡한 형상을 갖추고 있습니다. 결함이 없는 표면(콜드 셧 또는 기포 없음), ASTM E 505 레벨 2를 충족하는 내부 다공성, 620±10kPa에서 5mL/min 미만의 누출률이 요구됩니다. 경험에 기반한 저속 조정은 종종 오일 채널의 다공성, 높은 스크랩률 및 장기간의 개발을 초래하므로 체계적인 접근 방식이 필요합니다.

접근 방식 저속 조정에 대한 추론 및 검증

1. 부품 및 프로세스 기본 사항

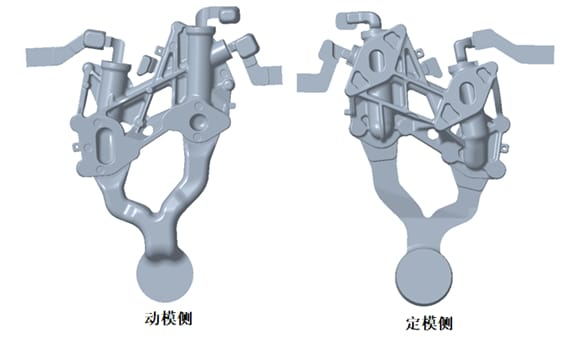

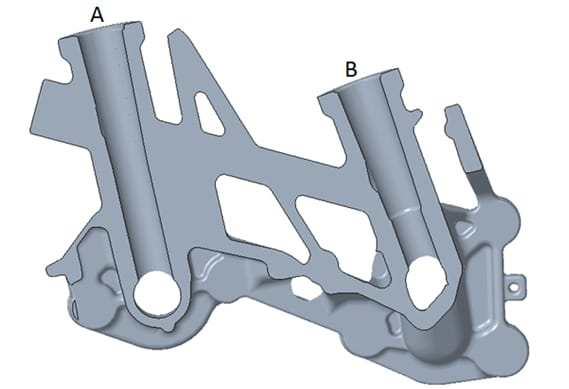

게이팅 및 오버플로우를 포함한 오일 쿨러의 전체 주물(그림 1 참조)의 중량은 0.463kg, 시스템 중량은 0.252kg입니다. 단면(그림 2 참조)을 보면 복잡한 오일 채널이 드러납니다. 공정 설정에는 4000kN 다이캐스팅 기계, 주입 온도 660℃, 금형 온도 150℃, 챔버 온도 180℃, 챔버 길이 395mm, 주조 압력 78MPa, 237mm의 고속 스위치, 4m/s의 고속이 포함됩니다.

그림 1: 오일 쿨러 풀 캐스팅 다이어그램, 게이팅 및 오버플로 레이아웃 표시

그림 2: 오일 채널 구조를 강조한 오일 쿨러 단면도

2. 저속 매개변수 최적화 프로세스

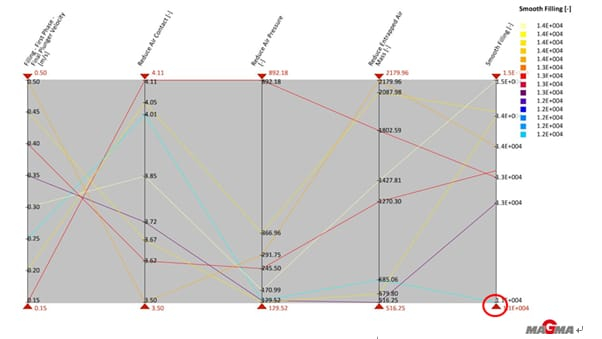

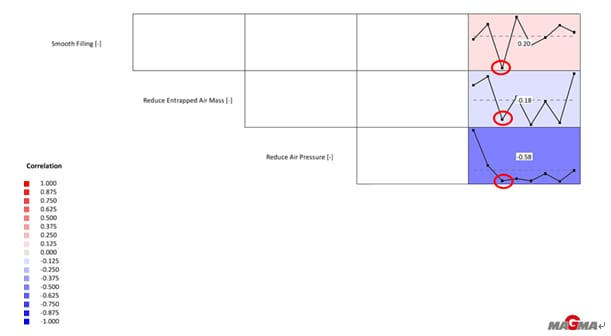

- 최적화 목표: 공기압을 줄이고, 가스 포획을 최소화하며, 충전의 부드러움을 향상시킵니다(값이 낮을수록 흐름 안정성이 향상됨).

- 매개변수 범위: 0.15~0.5m/s의 저속, 0.05m/s에서 단계적으로 8가지 방식을 제공합니다.

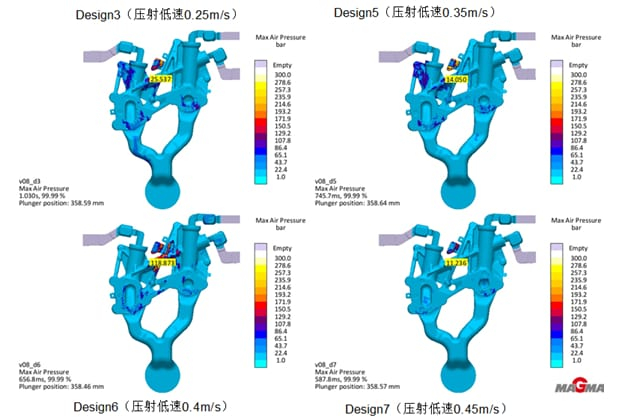

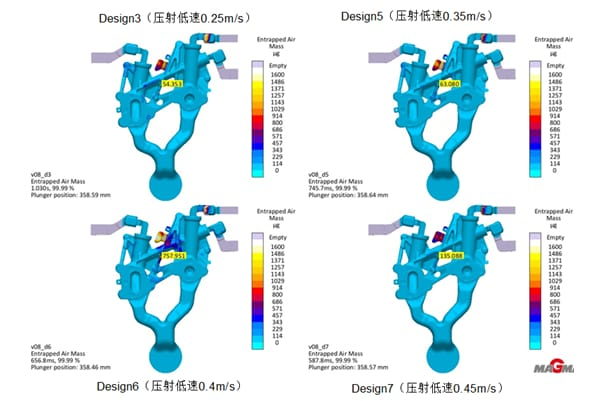

- 시뮬레이션 심사: 네 가지 방식이 눈에 띕니다: 0.25m/s(디자인3), 0.35m/s(디자인5), 0.40m/s(디자인6), 0.45m/s(디자인7).

- 상세 평가:

- 공기 압력(그림 5 참조): 디자인3: 2.554 MPa, 디자인5: 1.405 MPa, 디자인6: 11.887 MPa(최악), 디자인7: 1.124 MPa. 디자인6의 높은 압력으로 인한 결과입니다.

- 가스 포획(그림 6 참조): 디자인3 54.35μg, 디자인5 63.08μg, 디자인6 757.95μg(최악), 디자인7 135.09μg. 디자인3과 디자인5가 우수합니다.

- 평활도 추세(그림 3 및 4 참조): Design3는 최고의 흐름 안정성(가장 낮은 평활도 값)을 제공합니다.

- 선택 로직: Design3(0.25m/s)는 낮은 압력, 최소한의 갇힘, 최적의 부드러움의 균형을 유지하여 최고의 선택입니다.

그림 3: 평활도 추세를 평가하는 종합 지표 곡선

그림 4: 종합 지표 추세 그래프, 매개변수 효과 분석

그림 5: 후보 체계의 기압 분포, 압력 수준 비교

그림 6: 후보 체계의 가스 포획 분포, 포획 차이점 강조

3. 평가판 유효성 검사

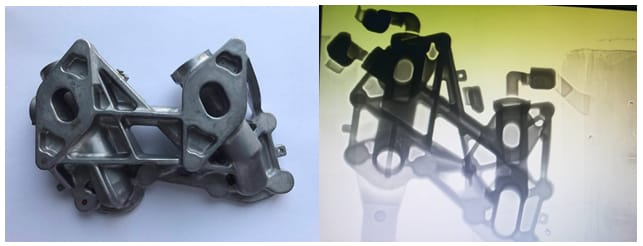

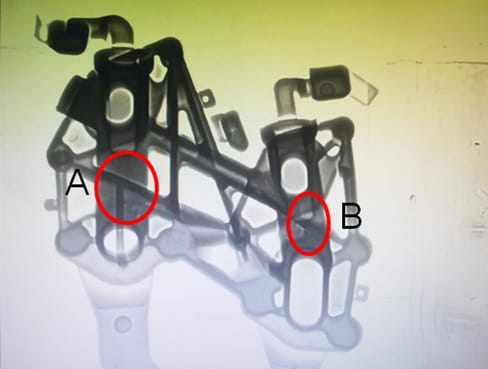

0.25 m/s(설계3)를 사용한 시험 주조에서는 표면 콜드 셧이 나타나지 않았으며, X-레이(그림 7 참조)는 오일 채널의 다공성이 0.1% 미만이고 총 스크랩률이 3%임을 나타냅니다(그림 8 참조). 다른 속도(예: 0.40m/s)에서는 오일 채널에 눈에 띄는 다공성이 나타나며(그림 9 참조), 0.25m/s가 최적의 속도임을 확인할 수 있습니다.

그림 7: 품질 결과를 보여주는 시험 부품 및 X-레이 이미지

그림 8: 결함 기록 표, 불량률 문서화

그림 9: 시험 결함의 X-레이, 차선책의 다공성 드러내기

요약: 저속 최적화의 핵심 원칙과 이점

이 연구는 고압 다이캐스팅을 위한 저속 튜닝 원칙을 확립하여 낮은 공기압, 가스 포획 최소화, 0.1~0.5m/s 이내의 높은 흐름 부드러움을 목표로 하여 안정성을 우선시합니다. 오일 쿨러의 경우 0.25m/s로 스크랩을 3%로, 다공성을 0.1% 미만으로 줄이고 개발 시간을 최대 25% 단축하고 비용을 15% 낮췄습니다. 이러한 데이터 기반 접근 방식은 추측을 대체하고 공정을 안정화하며 복잡한 다이캐스트 부품을 위한 신뢰할 수 있는 프레임워크를 제공합니다.