알루미늄 합금 다이캐스팅 엔진 크랭크케이스의 수축 다공성 솔루션

수축 다공성은 알루미늄 합금 다이캐스팅의 일반적인 내부 결함으로, 벽이 두꺼운 부분이나 핫스팟에서 흔히 발견됩니다. 경미한 수축은 일반 부품에는 영향을 미치지 않을 수 있지만 엔진 오일 통로와 같이 누출 위험이 있는 중요한 부품에는 허용할 수 없습니다. 이 문서에서는 실제 엔진 크랭크케이스의 예를 사용하여 수축이 어떻게 발생하는지 살펴보고 실질적인 해결 방법을 보여줍니다.

수축 다공성의 원인은 무엇인가요?

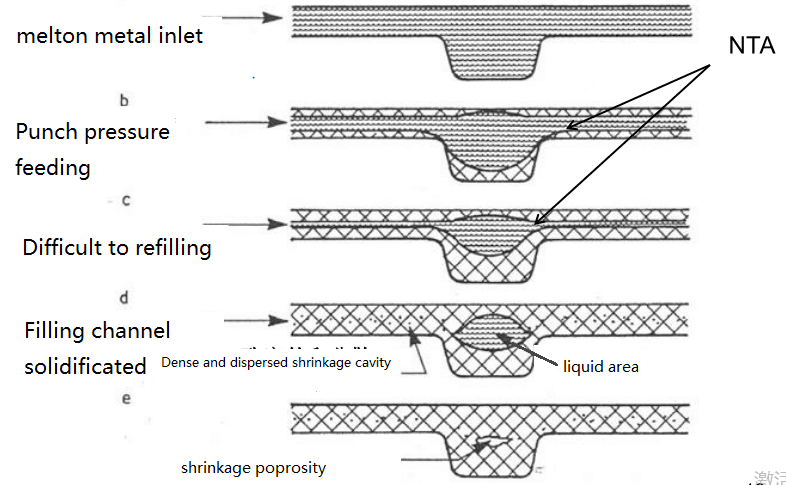

수축 다공성은 용융 알루미늄이 수축하는 부피를 채울 충분한 재료 없이 고형화될 때 발생합니다. 주요 원인은 다음과 같습니다:

- 고르지 않은 금형 온도: 그라데이션이 좋지 않으면 고르지 않은 응고로 이어집니다.

- 금속 공급 부족: 얇은 케이크 또는 저압 제한 보정.

- 핫스팟: 두꺼운 벽이나 날카로운 모서리는 열을 가두어 응고를 지연시킵니다.

- 좁은 문: 작은 내부 게이트가 조기에 굳어져 압력 전달을 차단합니다.

- 저압: 약한 주조 압력으로 빈 공간을 채우지 못합니다.

즉, 금형이 고르지 않게 냉각되거나 압력이 모든 영역에 도달하지 못하면 수축 기공이 형성됩니다.

사례 연구: 엔진 크랭크케이스 수축

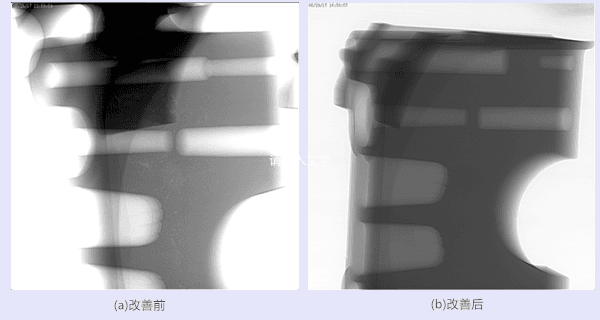

뵐러 28,000kN 기계에서 주조된 알루미늄 합금 엔진 크랭크케이스(ADC12, 6.3kg)는 두 번째 크랭크축 베어링 오일 통로 부근에서 구멍에서 8mm 떨어진 곳에 수축 다공성이 나타났습니다. X-레이 결과, 오일 플러그 근처에서 냉각되지 않은 22mm 두께의 벽 영역에 폭 10mm의 타원형 기공이 발견되어 금형 온도를 상승시켰습니다. 이로 인해 오일 누출 위험이 있었고 2017년에는 5%의 스크랩률이 발생했습니다.

Alt: 최적화 전 오일 통로 근처의 수축 다공성을 보여주는 엔진 크랭크케이스.

어떻게 해결하나요?

수축을 해결하려면 금형 설계, 냉각 및 압력을 목표로 하는 단계별 접근 방식이 필요했습니다.

1단계: 프로세스 매개변수 조정

초기 점검 결과 4mm 게이트, 40m/s의 주입 속도, 25mm 케이크, 60MPa의 압력이 적절해 보였습니다. 약한 압력 보정이 의심스러워졌습니다:

- 압력이 90MPa로 증가했습니다.

- 케이크를 30mm로 두껍게 만듭니다.

소규모 배치 테스트에서 스크랩률이 5%에서 4.8%로 감소했는데, 이는 프로세스 조정만으로는 충분하지 않음을 시사합니다.

2단계: 금형 냉각 최적화

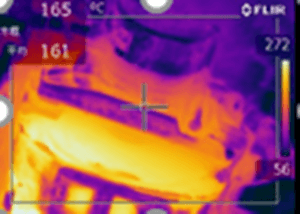

두꺼운 벽(22.6mm)과 높은 금형 열(분사 후 272°C)로 인해 냉각이 고르지 않게 이루어졌습니다. We:

- 냉각 채널이 표면에서 20mm에서 12mm로 깊어졌습니다.

- 따르는 온도를 675°C에서 645°C로 낮췄습니다.

- 결함 지점에서의 스프레이 시간이 2초에서 3초로 연장되었습니다.

금형 온도가 200°C로 떨어지면서 스크랩률이 4%로 감소했습니다. 개선되었지만 해결된 것은 아닙니다.

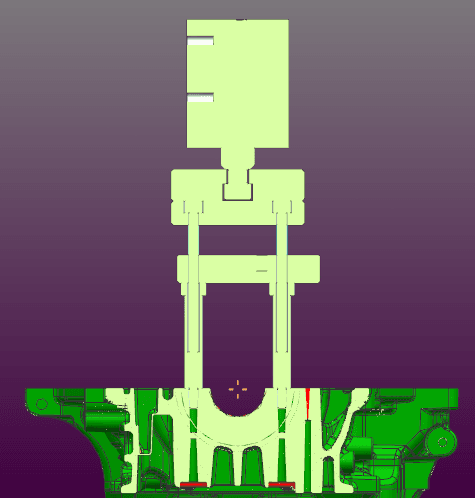

3단계: 돌출 핀 추가

두꺼운 벽이 여전히 늦게 굳어져 게이트가 동결된 후 압력 보상이 차단되었습니다. 2차 가압을 위해 결함 영역 근처에 두 개의 압출 핀을 추가했습니다:

- 작동 방식: 핀은 미니 사출 헤드처럼 작동하여 초기 충전 후 압력을 가하여(15mm 깊이, 2.5초 지연) 금속이 굳으면서 빈 공간을 채웁니다.

- 결과: 불량 부품의 기공이 더 작고 희귀해지면서 불량률이 4%에서 0.2%로 급감했습니다.

Alt: 엔진 크랭크케이스 최적화 후의 X-레이 사진으로, 수축 다공성이 없는 조밀한 구조를 보여줍니다.

주요 내용

- 형성되는 이유: 압력이 응고 수축을 보상할 수 없는 두껍고 뜨거운 영역에 수축이 발생합니다.

- 기본 수정 사항: 압력, 케이크 두께, 냉각을 조절하여 문제를 완화하세요.

- 궁극의 솔루션: 압출 핀은 후기 단계의 압력으로 두꺼운 영역을 대상으로 하여 결함을 거의 제거합니다.

핀 깊이(15mm), 지연(2.5초), 수명(8000주기)을 최적화한 후 스크랩률은 0.2%로 안정화되었습니다. 심천 유게는 이러한 실용적인 솔루션을 적용하여 핵심 부품의 고품질 다이캐스팅을 보장합니다.